3D-Printers

Hoogwaardige 3D-printers

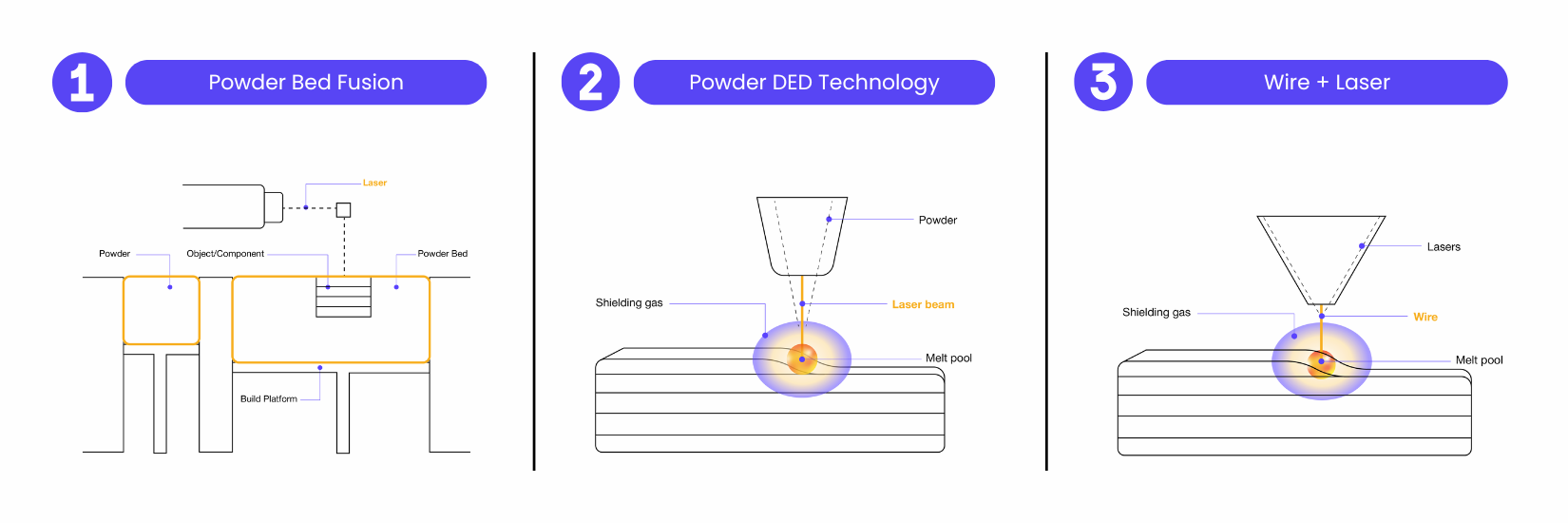

Poedergebaseerd 3D-printen wordt al jarenlang gebruikt voor het produceren van complexe metalen onderdelen. Maar is het altijd de beste keuze? Met de opkomst van alternatieve technologieën zoals Meltio’s draad-laser Directed Energy Deposition (DED) is het tijd om dieper in de mogelijkheden te duiken.

In deze blog vergelijken we poedergebaseerde additive manufacturing-methoden, met name Powder Bed Fusion (PBF) en Powder Directed Energy Deposition, met Meltio’s draad-laser DED-technologie.

Hoewel poedergebaseerde methoden unieke voordelen bieden, brengen ze ook aanzienlijke uitdagingen met zich mee. Om echt het maximale uit deze technologie te halen, is het belangrijk om deze uitdagingen goed te begrijpen. Meltio’s draad-laser DED-technologie helpt enkele van deze knelpunten aan te pakken en biedt daarnaast een eigen reeks voordelen.

Powder Bed Fusion (PBF) is snel uitgegroeid tot een van de toonaangevende methoden binnen additive manufacturing, met name populair in de engineering- en biomedische sector. Wat deze techniek onderscheidt, is het vermogen om onderdelen laag voor laag op te bouwen uit één enkel materiaal. Hierdoor is PBF uitermate geschikt voor het produceren van complexe geometrieën en op maat gemaakte ontwerpen die voldoen aan nauwkeurige industriële eisen.

Powder DED technologie is een van de vroegste en meest veelzijdige vormen van additive manufacturing. Hierbij wordt het poeder rechtstreeks toegevoerd aan het brandpunt van een laser. De laser smelt het poeder, waardoor een smeltbad ontstaat dat laag voor laag uithardt. Een motion-control systeem stuurt het proces aan, waardoor het onderdeel vrij in de ruimte wordt opgebouwd. Het volledige productieproces is zichtbaar terwijl het onderdeel geleidelijk vorm krijgt.

Meltio’s draad- en lasertechnologie stimuleert innovatie in diverse sectoren door een kostenefficiënte en zeer efficiënte oplossing te bieden voor het produceren van complexe metalen componenten. Als een vorm van Directed Energy Deposition (DED) maakt deze technologie het mogelijk om nauwkeurig lasrupsen laag voor laag op te bouwen. Het resultaat: sterke, duurzame onderdelen met korte productietijden.

Deze baanbrekende combinatie van draad als uitgangsmateriaal en laserenergie maakt het verschil in sectoren zoals de luchtvaart, automotive, energie en gereedschapsproductie – allemaal markten waar de vraag naar op maat gemaakte, hoogwaardige metalen onderdelen toeneemt.

In de luchtvaartsector maakt de technologie het mogelijk om lichtgewicht, sterke componenten te produceren die voldoen aan strenge kwaliteitsnormen. In de automotive-industrie wordt ze ingezet voor snelle prototyping en on-demand productie van reserveonderdelen. In de energiesector wordt Meltio’s draad-lasertechnologie gebruikt voor het repareren van waardevolle componenten, waardoor hun levensduur wordt verlengd en kosten worden bespaard.

Doordat deze onderdelen efficiënt en met minimaal materiaalverlies worden geproduceerd, draagt de technologie ook bij aan duurzaamheid binnen diverse industrieën. Daarmee is Meltio’s aanpak een sleutelfiguur in de evolutie van geavanceerde productie.

Nu de vraag naar geavanceerde productieoplossingen blijft groeien, biedt Meltio’s draad- en laser-DED-technologie een frisse kijk op metaalprinten. Hieronder verkennen we de unieke voordelen die deze aanpak onderscheiden binnen de wereld van additive manufacturing.

1. Continue materiaaltoevoer

Dankzij de constante aanvoer van draad tijdens het DED-proces verloopt de opbouw soepel en zonder onderbrekingen. Dit verhoogt de efficiëntie en verkort de productietijd aanzienlijk. Doordat er geen frequente stops of handmatige aanpassingen nodig zijn, wordt het een gestroomlijnd en naadloos proces van begin tot eind.

2. Toepassingen op grote schaal

Deze technologie blinkt uit bij het produceren van grote componenten, mede door de continue materiaaltoevoer en de beperkte behoefte aan ondersteunende structuren. Hierdoor kunnen grote onderdelen efficiënt worden vervaardigd, met lagere kosten en kortere doorlooptijden.

3. Minder materiaalverspilling

Draadgebaseerde productieprocessen zijn ontworpen met efficiëntie in het achterhoofd en genereren minder materiaalafval dan poedergebaseerde methodes. Omdat de draad alleen wordt gebruikt wanneer nodig, is er nauwelijks overschot – wat leidt tot kostenbesparing en een duurzamer proces.

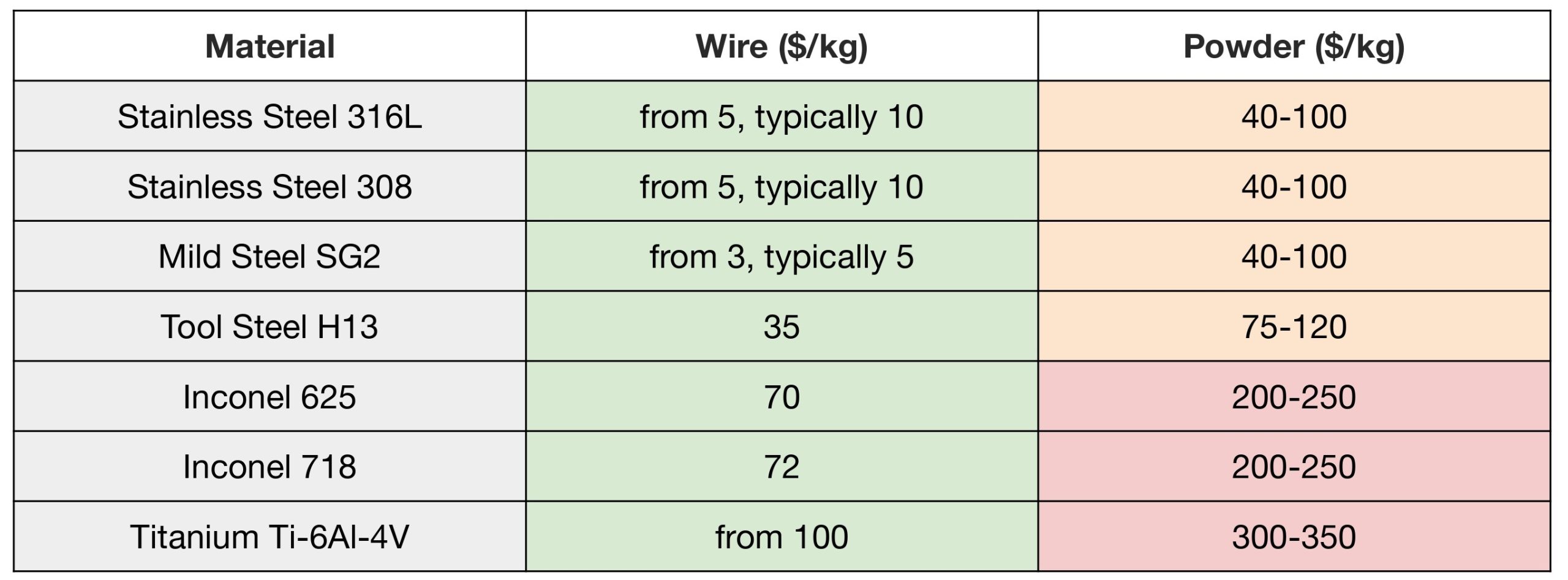

4. Kostenefficiëntie

Draad is doorgaans goedkoper dan poedermaterialen en bovendien eenvoudiger te produceren en te hanteren. Als gangbaar lasmateriaal is draad gemakkelijk verkrijgbaar en vaak slechts een fractie van de prijs van poeder. Met draadprijzen vanaf ongeveer €3 per pond kunnen de kosten tot wel 10 keer lager liggen, vooral bij specifieke legeringen. Dit maakt draad een aantrekkelijke keuze voor bedrijven die hun materiaalkosten willen optimaliseren.

5. Hogere productiviteit

Door de constante toevoer van draad wordt de productie-efficiëntie verhoogd, vooral in systemen die geschikt zijn voor continue materiaaldepositie. Minder onderbrekingen betekent minder stilstand en een hogere output.

6. Minder beschermingsmaatregelen nodig

In tegenstelling tot poedergebaseerde processen is er bij draadprinten geen risico op zwevende deeltjes, wat resulteert in een schonere en veiligere werkomgeving. Dit kan de noodzaak voor zware beschermingsmiddelen verminderen, waardoor het comfort voor operators toeneemt zonder concessies te doen aan veiligheid.

7. Eenvoudigere faciliteitseisen

Draadgebaseerde processen zijn ideaal voor productielocaties met beperkte ruimte of infrastructuur. De eenvoudige omgang met draad vereist minder aanpassingen aan de faciliteit dan poedergebaseerde systemen.

8. Gemakkelijke opslag

Draad neemt weinig ruimte in beslag en is eenvoudig op te slaan. De vaste vorm maakt het makkelijker te hanteren en vergt geen speciale opslagvoorzieningen, wat gunstig is voor locaties met beperkte ruimte of middelen.

9. Efficiënt voorraadbeheer

Draad wordt geleverd in overzichtelijke vormen zoals spoelen, wat het voorraadbeheer vergemakkelijkt. Het is eenvoudiger om voorraden te monitoren en tijdig aan te vullen. Bovendien heeft draad vaak een langere houdbaarheid dan veel poeders, wat verspilling vermindert en de efficiëntie verhoogt.

10. Minder risico op contaminatie

Omdat draad een vaste vorm heeft en minder gevoelig is voor verspreiding, is het risico op materiaalverontreiniging aanzienlijk kleiner. Poeders daarentegen zijn vatbaar voor vermenging of morsen, waardoor strikte reinigingsprotocollen nodig zijn. Contaminatie in poederprocessen kan de microstructuur van onderdelen aantasten en de prestaties negatief beïnvloeden.

11. Eenvoudige hantering en transport

Draad is makkelijk te vervoeren en te laden in het 3D-printersysteem. De vaste vorm (meestal op spoelen) zorgt voor probleemloze logistiek en verwerking.

12. Vereenvoudigde reiniging van machines

Na de productie blijft er bij draadgebaseerd printen aanzienlijk minder restmateriaal achter dan bij poedermethoden. Hierdoor zijn minder schoonmaakrondes nodig, blijft de werkplek schoner, en verloopt het hele proces efficiënter.

13. Eenvoudige materiaalwissel

Bij draadgebaseerde systemen is het wisselen van materiaal snel en eenvoudig. Dit maakt het mogelijk om zonder lange onderbrekingen verschillende componenten te produceren – zelfs met meerdere materialen in één onderdeel – wat nieuwe ontwerp- en functionaliteitsmogelijkheden opent.

14. Geen materiaalverlies

Meltio’s dual-wire technologie voert de draad coaxiaal in het smeltbad, waardoor alle materiaal daadwerkelijk wordt gebruikt. Ter vergelijking: bij poedergebaseerde methodes gaat vaak 30% tot 50% van het materiaal verloren. Dit onderstreept de efficiëntie van Meltio’s aanpak.

15. Verbeterde microstructuur:

Het laserproces van Meltio creëert een extreem kleine warmte-beïnvloede zone (HAZ), waardoor de warmte zich minimaal verspreidt naar onderliggende lagen of naar het gebied rond het smeltbad. Deze precisie resulteert in een verfijnde microstructuur en verhoogt de algehele kwaliteit van het geprinte onderdeel.

16. Gecontroleerd proces:

De LMD-technologie van Meltio biedt uitzonderlijke precisie door de draad perfect uitgelijnd direct in het smeltbad te voeren. Terwijl de draad smelt aan het oppervlak van het substraat, gebeurt dit onafhankelijk van de materiaaltoevoer. Dit maakt een verfijnd terugkoppelingssysteem mogelijk, wat zorgt voor een stabiel en gecontroleerd proces met consistente, hoogwaardige resultaten.

17. Meltio’s depositiekop:

Het ontwerp bevat een coaxiale draadtoevoer, waarbij de draad exact in het midden van het smeltbad wordt gebracht. Deze slimme opstelling garandeert een uniforme printkwaliteit in elke richting. Bovendien draagt de lage optische dichtheid van de lasers bij aan een langere levensduur, waardoor de technologie zowel efficiënt als duurzaam is.

18. Dual Wire-mogelijkheid en multimateriaal printen:

De printkop van Meltio is uitgerust met twee onafhankelijke draadtoevoeren, waardoor het mogelijk is om met twee verschillende materialen tegelijk te printen. Dit opent de deur naar veelzijdige toepassingen zoals hard-facing en anticorrosiecoatings. Dankzij deze dual-materiaal mogelijkheid biedt Meltio een naadloze, snelle en milieuvriendelijke oplossing voor 3D-printen. Geen risico op kruisbesmetting, alleen maximale efficiëntie.

We duiken dieper in de vraag waarom Meltio’s draad- en lasertechnologie zo'n efficiënte én rendabele oplossing is, met duidelijke voordelen voor allerlei toepassingen.

Kort samengevat brengen PBF, Powder DED en Meltio elk hun eigen sterke punten met zich mee. PBF blinkt uit in precisie en wordt veel toegepast in sectoren zoals de luchtvaart en gezondheidszorg, maar is minder geschikt voor grotere onderdelen vanwege de hogere kosten en tragere productie. Powder DED biedt hogere printsnelheden en meer materiaalkeuze, wat het ideaal maakt voor grote onderdelen en reparaties, al is het minder nauwkeurig dan PBF. Meltio onderscheidt zich door de mogelijkheid om meerdere materialen in één print te combineren, wat ongeëvenaarde flexibiliteit biedt voor hybride productie.

De beste keuze hangt af van de specifieke behoeften van je project: het vinden van de juiste balans tussen materiaal, formaat, resolutie en kostenefficiëntie leidt tot het optimale resultaat.