3D-Printers

Hoogwaardige 3D-printers

Klik op de knop om het formulier in te vullen en ontvang een gratis sample van een technologie naar keuze!

Hoewel 3D-printen met filamenten niet het oudste type 3D-printen is, is het duidelijk het bekendste. Bij deze vorm van 3D-printen wordt het vaste materiaal in de printer gevoerd en boven het smeltpunt in de extruder verhit. Het nu vloeibare materiaal wordt vervolgens door de extruder geperst en op het bouwplatform in de gewenste vorm geprint. De hete smelt van de extruder smelt het oppervlak van het reeds geprinte onderdeel en zo wordt de hechting gevormd. Tijdens het afkoelen verhardt de laaghechting en wordt het onderdeel gevormd.

Er zijn twee verschillende processen voor dit type 3D-printen. Het klassieke proces wordt fused deposition modelling (FDM) of fused filament fabrication (FFF) genoemd, waarbij beide termen als synoniemen gebruikt kunnen worden. Het materiaal, het klassieke filament, bevindt zich in draadvorm op een spoel, die in de printer wordt geplaatst om het printproces te starten.

De nieuwere technologie wordt Fused Granular Fabrication (FGF) genoemd. In tegenstelling tot het FDM / FFF-proces, worden plastic pellets gebruikt als startmateriaal in plaats van filament. Deze worden via een trechter in de printer gevoerd, in de extruder verhit en vervolgens via een schroef naar de nozzle getransporteerd en tenslotte uit de nozzle op het bouwplatform geprint.

De populariteit van dit proces is deels te danken aan de vele voordelen. Deze omvatten de zeer grote selectie van materialen met veel bekende materialen, uitstekende productiesnelheden, zeer hoge gebruiksvriendelijkheid, lage acquisitie- en materiaalkosten en een eenvoudig nabewerkingsproces.

In het FDM- of FFF-proces wordt het thermoplastische materiaal in filamentvorm in de printer geplaatst, vervolgens in de extruder verwarmd en uiteindelijk door de extruder op het bouwplatform geprint.

FDM / FFF is zeer eenvoudig en niet-giftig in gebruik, heeft hoge printsnelheden en lage kosten, maar heeft een vrij ruwe oppervlakte en een lagere resolutie.

FGF maakt gebruik van plastic pellets in plaats van klassiek filament, die via een trechter in de printer worden gevoerd. Deze pellets worden ook in de extruder gesmolten en vervolgens op het bouwplatform geprint.

Het FGF-proces is bijzonder populair geworden voor grote onderdelen dankzij de nog voordeligere materiaalkosten en langere onafgebroken printcycli. Gebruikers moeten echter wat detailnauwkeurigheid en materiaalselectie inleveren in ruil voor deze voordelen

De juiste CAD- of 3D-modelleringssoftware wordt gebruikt om het digitale model en de printgegevens voor te bereiden. De software genereert ook de noodzakelijke ondersteuningsstructuren. Ten slotte worden de gegevens naar de printer overgedragen en verwerkt.

Voordat de printopdracht wordt gestart, moet gecontroleerd worden of er voldoende filament is voor de taak. Bij veel systemen is het niet mogelijk om de spoel tijdens het printen te verwisselen, maar bij industriële machines is het vaak mogelijk om meerdere spoelen tegelijk te gebruiken.

Nu kan het daadwerkelijke printen van het betreffende onderdeel beginnen. Laag voor laag beweegt de extruder langs de dwarsdoorsnede van het onderdeel en extrudeert het vloeibare materiaal op het bouwplatform, waar het in de opgegeven vorm uithardt.

Zodra de printopdracht is voltooid, wordt het onderdeel van het bouwplatform verwijderd. De ondersteuningsstructuren worden vervolgens verwijderd, hetzij met de hand, met gereedschap of in een waterbad, afhankelijk van het ondersteuningsmateriaal.

De onderdelen kunnen nadien verder worden bewerkt, indien nodig of op verzoek. Bijvoorbeeld, ze kunnen worden geschilderd, gekleurd of mechanisch bewerkt.

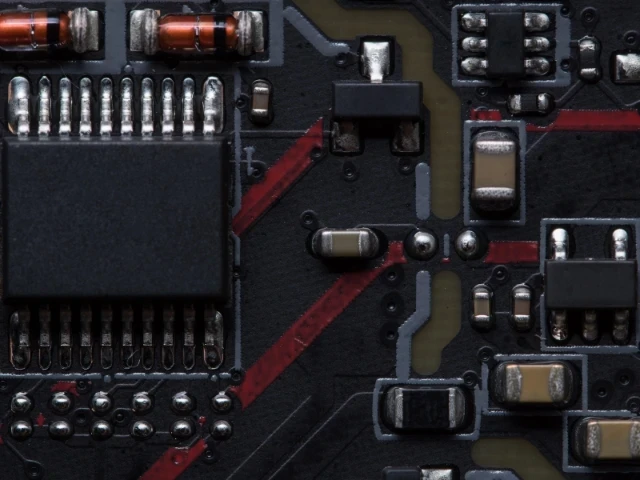

Bij 3D-printen met filamenten zijn er verschillende materialen die ESD-veiligheidscertificeringen hebben ontvangen en dus perfect geschikt zijn voor de elektronica-industrie en de strikte veiligheidsvoorschriften. Mogelijke onderdelen zijn elektronische behuizingen, antennes, isolatoren en functionele prototypes.

Met 3D-printen van filamenten kunnen professoren en docenten hun lessen spannender, realistischer en op de lange termijn kostenefficiënter maken, aangezien lesmaterialen eenvoudig op aanvraag kunnen worden geproduceerd. Mogelijke onderdelen zijn visualisaties, anatomiemodellen, prototypes en architectonische modellen.

Met een ruime keuze aan hoogstaande materialen is de hoge productiesnelheid, gecombineerd met lage kosten, perfect voor toepassingen in de auto-industrie. Mogelijke onderdelen zijn functionele prototypes, hoogstaande mallen, interieurafwerkingen en legacy-onderdelen.

Voor de consumentengoederensector is 3D-printen met filamenten geschikt voor zowel prototyping als eindgebruiksonderdelen, waarbij de brede variëteit aan materialen deze technologie in het bijzonder ten goede komt. Mogelijke onderdelen zijn merchandise, gepersonaliseerde sieraden, schoeisel en sportartikelen.

Dankzij het gebruik van lucht- en ruimtevaart-gecertificeerde filamenten zoals PEEK, kunnen de zeer strikte veiligheidsmaatregelen en voorschriften van deze industrie volledig worden nageleefd. Mogelijke onderdelen zijn structurele onderdelen, hoogstaande mallen, interieurcomponenten en prototypes.

Onderzoek en ontwikkeling is een van de langste en meest intensieve fasen in de productlevenscyclus. Dankzij 3D-printen met filamenten kan deze fase echter enorm worden versneld en vereenvoudigd. Mogelijke onderdelen zijn ontwerp prototypes, functionele prototypes, materiaalontwikkelingsonderdelen en snelle iteraties.

Ons expertteam staat voor u klaar om de voor u geschikte 3D-printtechnologie en het juiste 3D-print systeem te kiezen.

Ons applicatieteam adviseert u ook bij de materiaalkeuze. We kunnen onder andere kosten- en tijdramingen maken en proefonderdelen leveren. We nodigen u graag uit in onze showroom om samen uw project te valideren!