3D-Printers

Hoogwaardige 3D-printers

Klik op de knop om het formulier in te vullen en ontvang een gratis sample van een technologie naar keuze!

3D-printen met metaal is de jongste vorm van 3D-printen tot nu toe, maar heeft desondanks de meeste productiemethoden. Deze kunnen in principe worden onderverdeeld in twee categorieën. Ten eerste de oudere processen op basis van een laser- of elektronenstraal, zoals Selective Laser Melting (SLM), Direct Metal Laser Sintering (DMLS), Laser Metal Deposition (LMD) en Electron Beam Melting (EBM), waarbij het basismateriaal met een laser- of elektronenstraal wordt samengesmolten.

De tweede categorie bestaat uit sinter-gebaseerde processen zoals Metal Binder Jetting (MBJ), Cold Metal Fusion (CMF), Bound Metal Deposition (BMD) en Metal FFF-printen (MFFF), waarbij het basismateriaal ofwel met behulp van warmte en een binder wordt gebonden, of wordt geëxtrudeerd, zoals bij filament 3D-printen. Dit creëert een zogenaamd green part, dat vervolgens in een externe sinteroven wordt omgezet in een volledig metalen onderdeel.

Het basismateriaal verschilt per proces. Ofwel wordt puur metaalpoeder gebruikt (SLM, DMLS & EBM), metaalpoeder gecombineerd met een polymeerbinder (MBJ & CMF), metaal-polymeer staven (BMD) of metaal-polymeer filament (MFFF).

3D-printen met metaal kenmerkt zich door unieke ontwerpvrijheid, die zelfs de meest complexe interne structuren mogelijk maakt, een isotrope microstructuur, snelle printsnelheden, een zeer hoog detailniveau en een lage afkeur, wat zowel het milieu als de productiekosten ten goede komt.

Bij het LMD-proces wordt een bestaand onderdeel of een metalen basis verwarmd met een laser, waardoor een smeltbad ontstaat. Een metalen draad wordt vervolgens op dit smeltbad afgezet en versmelt ermee om een nieuwe, uniforme laag te vormen.

Dit proces behaalt een uitzonderlijke dichtheid van meer dan 99,99% en heeft een uitstekende printsnelheid. Het is echter minder geschikt voor zeer delicate onderdelen en juist beter geschikt voor grote en eenvoudige componenten.

Bij MBJ wordt een dunne laag metaalpoeder op de bouwplaat aangebracht en laag voor laag gebonden met behulp van een polymeer bindmiddel. Dit bindmiddel wordt volledig opgelost tijdens het ontbinden en sinteren.

Deze methode blinkt uit door zijn uitzonderlijke precisie en herhaalbaarheid, maar is relatief langzaam. Het is daarom minder geschikt voor eenmalige productie, maar des te meer voor serieproductie.

Bij het SLM-proces wordt, net als bij het SLS-proces, het poeder selectief versmolten met een laser. In tegenstelling tot SLS-printen zijn ondersteunende structuren echter absoluut noodzakelijk vanwege het hogere gewicht van metaal.

SLM biedt de mogelijkheid om verschillende dichtheden in hetzelfde onderdeel te bereiken en heeft een hoge nauwkeurigheid. Het is echter een van de langzamere metaal 3D-printprocessen.

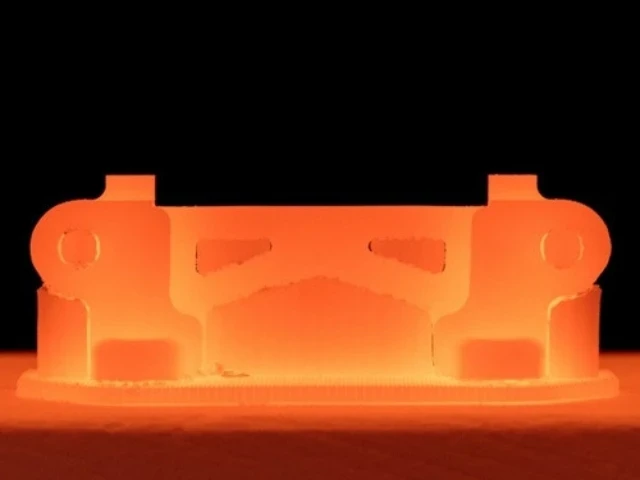

Voor CMF worden SLS-printers gebruikt in plaats van metaalprinters. Hierbij wordt een metaal-polymeermengsel bij lage temperaturen door een laser gesmolten, waarna het polymeer bindmiddel wordt opgelost tijdens het ontbinden en sinteren.

Door het gebruik van SLS-printers profiteert CMF van zeer lage aanschafkosten en is het een veilig proces door de lage temperaturen. De keuze aan legeringen in dit proces is echter beperkt.

Het DMLS-proces lijkt sterk op het SLM-proces, met als verschil dat bij DMLS het poeder niet wordt gesmolten, maar alleen wordt gesinterd.

Omdat sinteren minder precieze temperatuurregeling vereist, biedt DMLS een grotere verscheidenheid aan legeringen en is het proces eenvoudiger. DMLS-componenten kunnen echter microstructuren of porositeiten bevatten, wat de mechanische eigenschappen beperkt.

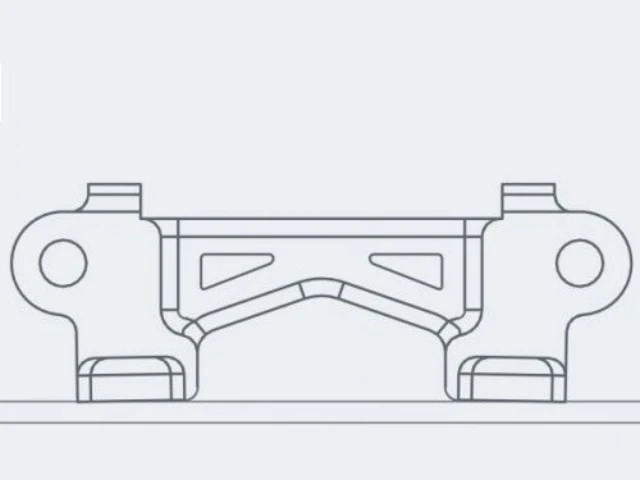

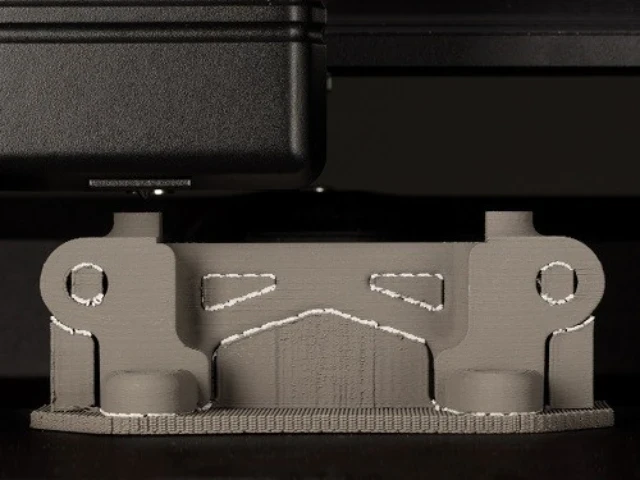

Net als bij FFF 3D-printen maakt BMD gebruik van een extrusieproces. In plaats van filamenten worden echter metaal-polymeer staven gebruikt, die worden verwarmd en in vloeibare vorm op de bouwplaat worden geëxtrudeerd, waar ze weer uitharden.

BMD maakt de productie van metalen onderdelen zonder ondersteuningen mogelijk en is dankzij de lage kosten en kantoorvriendelijke structuur ook geschikt voor kleine bedrijven. Het is echter minder nauwkeurig dan andere metaalprocessen.

Bij het EBM-proces wordt de interne druk in de kamer verlaagd tot een vacuüm is bereikt, waarna de bouwkamer wordt verwarmd. Vervolgens wordt een dunne laag geleidbaar metaalpoeder aangebracht, die wordt gesmolten door een elektronenstraal.

Deze straal kan zich splitsen en meerdere gebieden tegelijk versmelten, wat de snelheid verhoogt. De straal is echter ook breder, wat de precisie vermindert.

Bij MFFF-printen wordt het FFF 3D-printproces gecombineerd met metaal, dat in de vorm van een metaal-polymeer filament aanwezig is. Het filament wordt conventioneel gesmolten, geëxtrudeerd en weer uitgehard op de bouwplaat.

MFFF-printen staat vooral bekend om zijn gebruiksvriendelijkheid en eenvoud voor beginners, evenals zijn hoge printsnelheden, hoewel er concessies gedaan moeten worden aan de kwaliteit van de onderdelen.

In de eerste stap worden de STL- of CAD-bestanden naar de software overgebracht. Hier worden ondersteuningsstructuren automatisch gegenereerd en worden parameters op basis van geometrie en materiaal doorgegeven aan de printer.

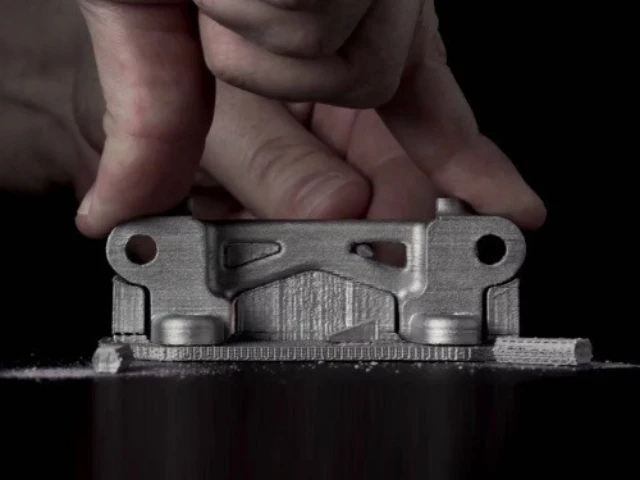

Afhankelijk van de productietechnologie wordt direct een afgewerkt metalen onderdeel (laser-gebaseerd proces) of een groen onderdeel (sinter-gebaseerd proces) geproduceerd. In het geval van het groene onderdeel bestaat dit uit metaal en een polymeer bindmiddel.

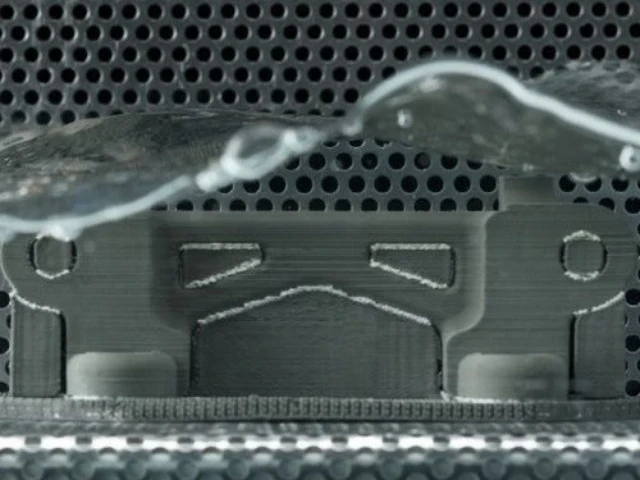

Bij sinter-gebaseerde processen wordt het primaire bindmiddel uit het groene onderdeel verwijderd met behulp van een ontbindingsvloeistof. Dit creëert een open poriënstructuur, wat het sinteren vergemakkelijkt.

Na het ontbinden wordt het onderdeel bij een specifieke temperatuur gesinterd in sinter-gebaseerde processen. Dit proces lost het resterende bindmiddel thermisch op en versmelt de metaaldeeltjes, wat resulteert in een dichtheid van ca. 99,8%.

Ondersteuningen zijn essentieel voor bepaalde processen of geometrieën om de dimensionale stabiliteit tijdens het printen te behouden. Bij sinter-gebaseerde processen kunnen de ondersteuningen eenvoudig met de hand worden verwijderd, terwijl laser-gebaseerde processen meestal gereedschap vereisen.

Na voltooiing van de onderdelen hebben ze een hardheid van ca. 250 tot 280 HB en kunnen ze verder worden bewerkt als een normaal halffabricaat, bijvoorbeeld met warmtebehandeling om de hardheid verder te verhogen.

Dankzij topologie-optimalisatie en de bijbehorende gewichtsreductie is metaal 3D-printen een perfect alternatief voor conventionele productiemethoden in de lucht- en ruimtevaartindustrie. Mogelijke onderdelen zijn motorcomponenten, structurele elementen, brandstof mondstukken en turbinebladen.

Met een breed scala aan gereedschapsstalen, zoals D2 of H13, kunnen metaal 3D-printen op aanvraag sterke, temperatuurbestendige en duurzame gereedschappen produceren. Mogelijke toepassingen zijn spuitgiet gereedschappen, mallen, snij- en ponsgereedschappen en op maat gemaakte gereedschappen.

Dankzij het geoptimaliseerde gewicht, de snelle productie op aanvraag en het hoge detailniveau is 3D-printen met metaal een van de belangrijkste hulpmiddelen voor klimaatneutraal individueel transport in de auto-industrie. Mogelijke onderdelen zijn remschijven, carrosseriedelen, motorsteunen en prototypes

Voor metalen consumptiegoederen is additive manufacturing populair geworden bij veel bedrijven vanwege de uitstekende productiesnelheid en de mogelijkheid om snel aanpassingen te maken. Mogelijke onderdelen zijn sieraden, horloges, elektronica en sportuitrusting.

Snelle en patiënt specifieke behandeling is vanzelfsprekend een prioriteit in de medische technologie, waardoor metaal 3D-printen ook hier zijn plaats heeft veroverd. Mogelijke onderdelen zijn implantaten, chirurgische instrumenten, prothesen en prototypes voor medische apparaten.

Onderwijsinstellingen, met name in STEM-vakken, profiteren van metaal 3D-printen dankzij realistischer onderwijs en de mogelijkheid om studenten met eigen handen kennis te laten maken met de toekomst van productie. Mogelijke toepassingen zijn prototypes, artefacten, technische onderdelen en architectonische modellen.

Ons expertteam ondersteunt u bij de materiaalkeuze en vindt voor uw toepassing het geschikte proces met de optimale hardware-oplossing.

Wij adviseren u graag welk materiaal en welke productiemethode geschikt zijn voor uw specifieke toepassing. Afhankelijk van het proces kunnen materialen zoals roestvrij staal, koper, titanium, hardmetaal, Inconel en alle op nikkel gebaseerde legeringen worden verwerkt.