3D-Printers

Hoogwaardige 3D-printers

Klik op de knop om het formulier in te vullen en ontvang een gratis sample van een technologie naar keuze!

3D-printen met resin is het oudste type 3D-printen en omvat eerdere technologieën zoals Stereolithografie (SLA) en Digital Light Processing (DLP), evenals nieuwe processen zoals Lubricant Sublayer Photo-curing (LSPc®), Vision-Controlled Jetting (VCJ) en PolyJet™.

Bij dit type 3D-printen wordt de resin, die zich in een tank bevindt waar de bouwplaat in wordt ondergedompeld of die op de bouwplaat wordt gespoten vanuit printkoppen, selectief laag voor laag uitgehard met behulp van UV-licht. Dit UV-licht kan op de bouwplaat worden gericht door een laser (SLA), een scherm (DLP & LSPc®) of UV-lampen (VCJ & PolyJet™).

3D-printen met resin valt vooral op door de uitzonderlijke oppervlaktekwaliteit, de hoge complexiteit van componenten, geen print vervorming, het uitstekende detailniveau en de mogelijkheid om zeer hoge transparantie niveaus te bereiken.

Bij SLA-printen wordt een UV-laserstraal gebruikt voor het uitharden, die van punt naar punt beweegt en zo de geometrie van het digitale model volgt.

SLA scoort met een buitengewone precisie van ± 0,1 mm en is de beste oplossing voor maximale transparantie. SLA-printen is echter wat langzamer dan andere resin-technologieën, omdat de laser de punten op de bouwplaat individueel moet uitharden.

In het DLP-proces wordt een stationaire projector gebruikt om UV-licht op de bouwplaat te projecteren, waarmee de gehele laag in één keer wordt uitgehard.

DLP 3D-printers leveren hogere snelheden dan SLA-printers en de intensiteit van de lichtbron kan gemakkelijk worden aangepast. DLP-printers hebben echter een nadeel op het gebied van printresolutie en bouwvolumes, omdat de projector beperkt is in het aantal pixels dat hij kan projecteren.

De LSPc®-technologie, die is gebaseerd op MSLA (masked stereolithography)-technologie, maakt gebruik van een combinatie van een LCD-scherm met hoge resolutie en een LED-array om de gehele resinlaag in één keer uit te harden.

Printers met deze technologie vallen op door uitzonderlijk snelle printsnelheden en mesdunne 8K-resolutie, maar net als bij DLP zijn ze beperkt in bouwvolume.

In tegenstelling tot de vorige methoden gebruikt PolyJet™ geen resin-tank. In plaats daarvan wordt de resin met printkoppen op het bouwplatform gespoten, waar deze wordt uitgehard door omringende UV-lampen.

PolyJet™-printers kunnen worden gebruikt om componenten met meerdere materialen en kleuren tegelijkertijd te printen, evenals met zeer gladde oppervlakken. Om de stabiliteit van componenten te waarborgen, zijn PolyJet™-printers echter beperkt in hoogte.

VCJ maakt gebruik van een beweegbare kar met printkoppen en UV-lampen om resin aan te brengen en uit te harden. Bovendien is er een hoge resolutie-camera gemonteerd op deze kar om een topografische kaart van elke laag te maken en deze te vergelijken met het model.

VCJ valt vooral op door zijn dimensionale nauwkeurigheid, de complexiteit van componenten en de mogelijkheid om meerdere materialen te gebruiken. Helaas is de keuze van materialen nog steeds zeer beperkt.

De eerste stap is het voorbereiden van de printgegevens met behulp van geselecteerde CAD- of 3D-modelleringssoftware. De voorbereide gegevens worden vervolgens overgedragen naar de 3D-printer en verwerkt.

Na het controleren van de juiste printinstellingen begint het printproces en kan de 3D-printer onbewaakt draaien totdat het klaar is. Voor printers met een cartridgesysteem wordt het bijvullen van materiaal volledig geautomatiseerd.

Zodra het printproces is voltooid, kan het component uit de bouwkamer worden verwijderd. Afhankelijk van de geometrie worden de componenten nu van het bouwplatform gehaald of blijven ze op de bouwplaat totdat ze gewassen en uitgehard zijn.

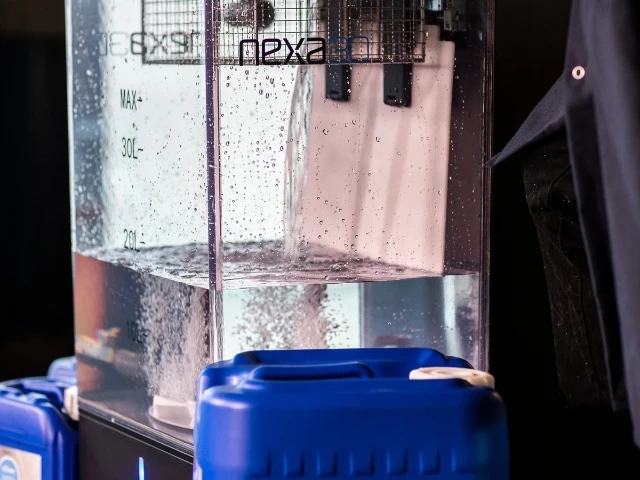

De componenten worden vervolgens gewassen, waarbij het overtollige resin van het oppervlak wordt verwijderd. Afhankelijk van het type resin worden oplosmiddelen (bijv. isopropylalcohol) of gewoon water gebruikt.

De materialen bereiken niet het maximale polymeerniveau door de druk. Daarom worden de componenten na het reinigen in een UV-oven uitgehard, wat de hoogste sterkte en stabiliteit garandeert.

In de laatste stap worden de ondersteuningsstructuren verwijderd. Hier kan het component ook mechanisch worden nabewerkt of geschilderd.

Resin-componenten zijn erg populair in de luchtvaart vanwege hun stabiliteit, slijtvastheid en lage gewicht in combinatie met goede mechanische eigenschappen. Mogelijke componenten zijn windtunnel modellen, structurele componenten, productiehulpmiddelen en motorcomponenten.

De lichte en veerkrachtige materialen die bij resin 3D-printen worden gebruikt, kunnen grote hoeveelheden gewicht en dus brandstof besparen in de auto-industrie. Mogelijke componenten zijn interieur- en exterieur afwerkingen, prestatie componenten, structurele componenten en prototypes.

Dankzij de zeer hoge ontwerpvrijheid en uitstekende oppervlaktekwaliteit wordt resin 3D-printen vaak gebruikt voor personalisatie en productie van reserveonderdelen in de sport- en recreatiebranche. Mogelijke componenten zijn sportuitrusting, beschermende uitrusting, bootonderdelen en accessoires.

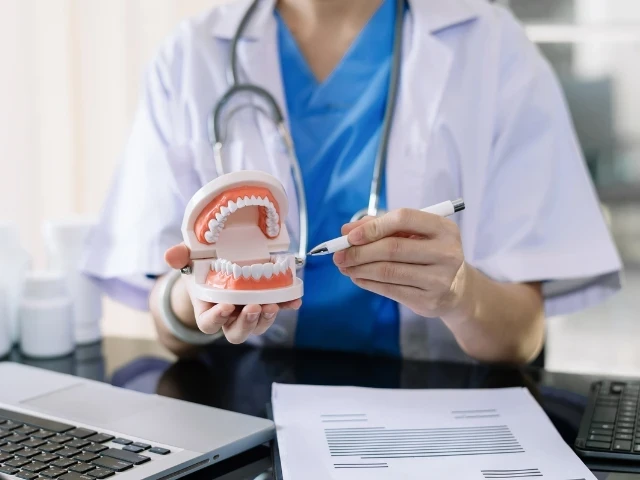

Met een grote keuze aan biocompatibele materialen en een hoog detailniveau kunnen patiëntspecifieke en hoogwaardige indicaties in de tandheelkunde worden geproduceerd met resin. Mogelijke componenten zijn bruggen, kronen, spalken van alle soorten en tandmodellen.

Dankzij de hoge precisie, biocompatibele materialen en snelle productietijden speelt 3D-printen met resin een steeds grotere rol in de medische technologie. Mogelijke componenten zijn chirurgische instrumenten, medische modellen, weefsel steunen en prototypes voor medische apparaten.

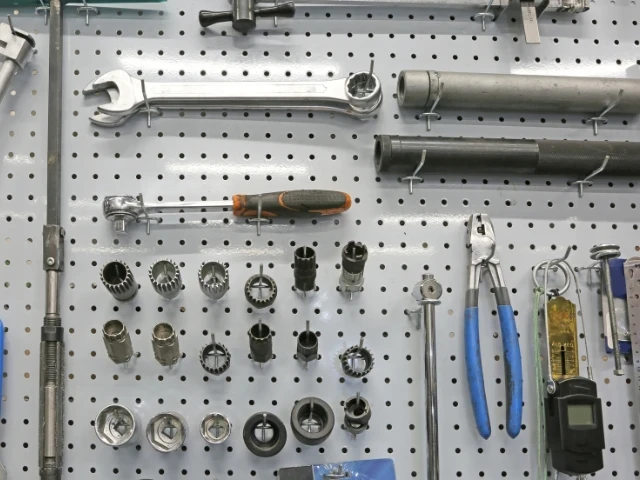

3D-printen met resin biedt de ideale mogelijkheid voor snelle gereedschapsproductie dankzij mechanisch efficiënte materialen en verbluffende productiesnelheid. Mogelijke componenten zijn high-performance gereedschappen, spuitgietmatrijzen, vacuümvormen en thermoforming-gereedschappen.

Ons expertteam staat voor u klaar om de voor u geschikte 3D-printtechnologie en het juiste 3D-print systeem te kiezen.

Ons applicatieteam adviseert u ook bij de materiaalkeuze. We kunnen onder andere kosten- en tijdramingen maken en proefonderdelen leveren. We nodigen u graag uit in onze showroom om samen uw project te valideren!