3D-Printers

Hoogwaardige 3D-printers

Bestel nu hoogwaardige 3D-geprinte onderdelen bij PartsToGo!

3D-Print nu!

De perfecte symbiose van kwaliteit en kwantiteit!

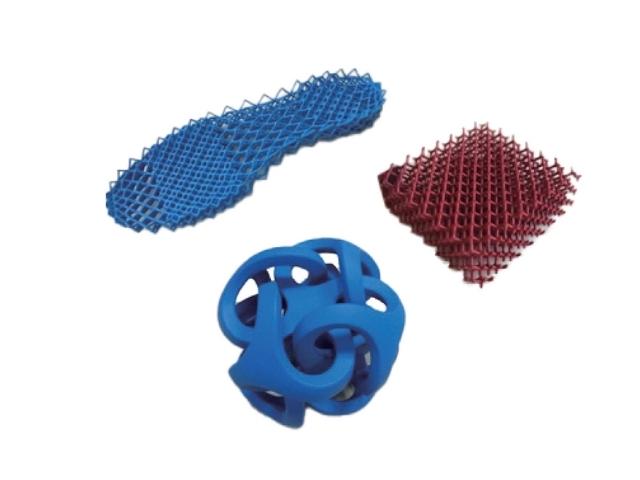

De meest complexe geometrieën met ideale eigenschappen!

Hoogwaardige onderdelen met een grote materiaaldiversiteit!

Krachtige componenten met duurzame productie!

Grote keuze aan materialen en ultrasnelle productie!

Ideaal voor verschillende tandheelkundige indicaties!

Het proces van het simpele onderdeel naar het product!

Volledige automatisering van uw productie!

Snelle verwerking en succesvol management!

Helaas zijn er geen resultaten gevonden voor deze combinatie van filters. Kies voor een andere filtercombinatie.

Om ervoor te zorgen dat alle vragen snel en volledig worden verwerkt, vragen wij u om alle ondersteuningsvragen via ons ondersteuningsportaal in te dienen.

Naar de Support PortalHeeft u ondersteuning nodig bij uw project, heeft u advies nodig of een 3D-geprinte sample nodig die wij u kunnen toesturen?

Email verzenden

Met een ongeëvenaarde cyclussnelheid van 21 uur is de QLS 260 een open platform Selective Laser Sinterende (SLS) 3D-printer. Het produceert productieonderdelen en prototypes met sterke mechanische en thermische eigenschappen met behulp van een enkele CO2-laser van 60 Watt.

De QLS 260 is een toonaangevende productiviteitsmachine met een toonaangevende cyclustijd van slechts 21 uur en een koelperiode van 2 uur. Vanwege de kleinere bouwkamer kan hij uw dagelijkse doorvoer verbeteren met een enkele CO2-laser van 60 Watt zonder dat een lang koelinterval nodig is. Het werkt goed met een verscheidenheid aan thermoplastische en metalen materialen voor hoge temperaturen, maar presteert ook uitzonderlijk goed met gerecycled afvalpoeder van andere technologieën, zoals multijetfusie.

De QLS 260 levert de laagste totale eigendomskosten voor uw industriële SLS 3D-printbehoeften, omdat hij een van de laagste instappunten in de industrie heeft voor Selective Laser Sinteren, samen met lagere bedrijfskosten vanwege de poeder-verversingssnelheid van 20% en het gebruik van materialen van derden.

Technische data:

Bouwvolume: 230 x 230 x 250 mm

Laservermogen: 60W CO2

Laagdikte: 0,06 / 0,08 / 0,1 / 0,15 / 0,2 / 0,3 mm

Nauwkeurigheid: 0,2 mm

Met een toonaangevende cyclustijd van 21 uur en een verbeterde printsnelheid tot 22 mm per uur is de QLS 260 een productiviteits krachtpatser die de hoogwaardige onderdelen levert die u nodig heeft.

Naast de hogere printsnelheid heeft de QLS 260 ook een kortere koeltijd van slechts twee uur vergeleken met andere SLS machines. Dit zorgt voor een hogere doorvoer zonder dat dit ten koste gaat van de kwaliteit of de mechanische eigenschappen.

De QLS 260 is uitgerust met een CO²-laser van 60 watt, terwijl de QLS 230 over een CO²-laser van 30 watt beschikt. Met een krachtigere laser bereikt u tweemaal de printsnelheid.

De QLS 260 heeft een bouwvolume van 230 x 230 x 250 mm, terwijl de QLS 230 een bouwvolume van 230 x 230 x 230 mm heeft. Met een groter bouwvolume zijn grotere projecten nu zonder problemen mogelijk.

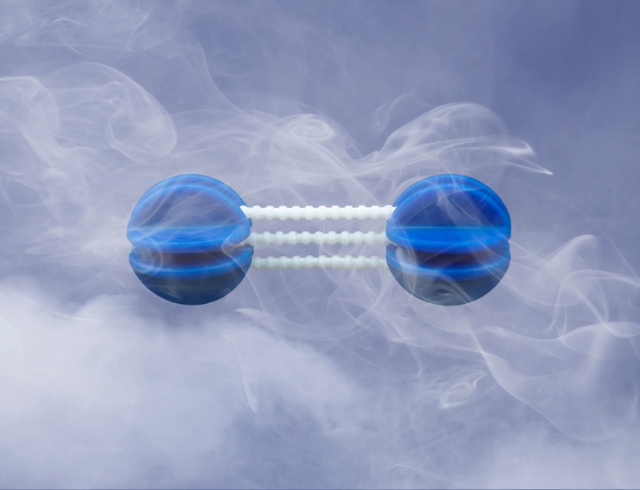

Vergeleken met de QLS 230 en QLS 236 heeft de QLS 260 een ingebouwde stikstofgenerator waardoor hij een kleinere footprint heeft. De stikstofgenerator verdringt de zuurstof, waardoor ongewenste chemische reacties en thermische vervormingen worden voorkomen. Met behulp van een stikstofgenerator voor SLS 3D-printen kunt u zuurstof elimineren en de kwaliteit van uw 3D-geprinte producten verbeteren.

Bij gebruik van de SLS-technologie is het niet nodig om extra ondersteuningsstructuren te printen om het onderdeel tijdens het printproces op zijn plaats te houden, omdat het thermoplastische materiaal automatisch ook als ondersteuningsmateriaal dient. Als gevolg hiervan spaart het printproces hulpbronnen uit en wordt het printresultaat niet aangetast. Bovendien kunnen meerdere modellen in elke richting worden gestapeld en geprint, waardoor de productiviteit wordt verhoogd en de onderdeelkosten worden verlaagd.

De Nexa3D QLS 260 heeft 6 thermische panelen en de bouwkamer kan temperaturen tot 220 graden Celsius bereiken.

De modulaire printkamermodule van de Nexa3D QLS 260 maakt effectief gebruik mogelijk. De voltooide printopdracht kunt u uit de printer halen en laten afkoelen in het postpressstation. De uitneembare recyclingcontainer maakt het ook gemakkelijker om het poeder opnieuw te gebruiken.

Cold Metal Fusion van Headmade Materials® is een gepatenteerd proces dat de voordelen van snel sinteren combineert met gevestigde poedermetallurgische processen voor de productie van titanium- en stalen onderdelen. Met behulp van een met polymeer gecoat metaalpoeder produceert de QLS 260 "groene" onderdelen in een verwerkingsomgeving bij lage temperaturen. De onderdelen ondergaan vervolgens een secundair ontbindings- en sinterproces waarbij eventueel achtergebleven polymeer wordt verbrand en de metaaldeeltjes aan elkaar worden gesinterd om de uiteindelijke metalen componenten te vormen.

Met bewezen processen voor PA12s, PA11s, PA6s, TPU 88, INFINAM® TPC, PBT en verschillende Headmade Materials® metaalgrondstoffen, zoals onder meer titanium, roestvrij staal 316L, SS 17-4 en M2 gereedschapsstaal, QLS 260 heeft een open platform.

NexaX voor QLS, een robuust maar gebruiksvriendelijk platform voor het configureren van builds en het beheren van het sinterproces, drijft de QLS 260 aan. Gebruikers van NexaX voor QLS kunnen ook op afstand sintertaken plannen en printbestanden verifiëren. NexaX is de combinatie van Nexa3D Buildware en Nexa3D Nexa3Dprint AM SLS.

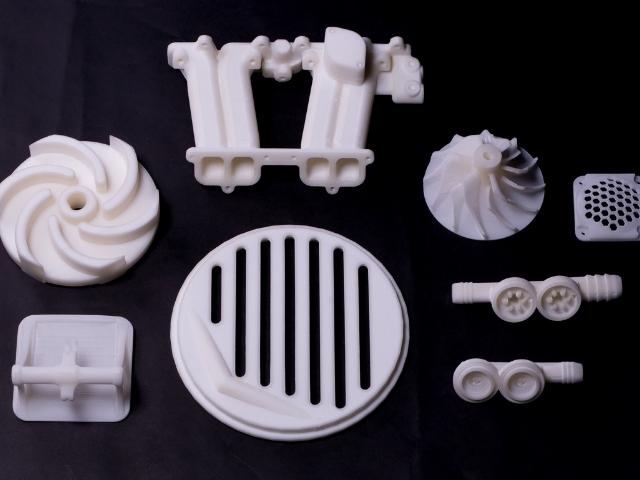

Seriecomponenten die zelfs spuitgegoten onderdelen kunnen vervangen.

Produceer snel en goedkoop complexe onderdelen.

HP Multi Jet Fusion-technologie beperkt de recyclebaarheid van poedermateriaal. Zodra de limiet is bereikt, is het poeder end-of-life en kan het niet meer worden gebruikt. Dit betekent dat klanten van HP MJF grote hoeveelheden poeder moeten afvoeren. Dit afgedankte poeder kan nu worden gerecycled en verwerkt op de SLS-printers van Nexa3D. Bovendien kan dit poeder eenvoudig worden gemengd met slechts 5% vers PA12-poeder voor lichtere gekleurde delen.

Test vorm, pasvorm en functie met een nauwkeurige weergave van het eindproduct.

Vul het onderstaande formulier in en wij sturen u de datasheet per e-mail.

Privacy-instellingen

Wij gebruiken cookies om u de best mogelijke ervaring te bieden. Ze stellen ons ook in staat het gebruikersgedrag te analyseren om de website voortdurend voor u te verbeteren. https://production-to-go.nl/privacy tekst: Privacy