3D-Printers

Hoogwaardige 3D-printers

Bestel nu hoogwaardige 3D-geprinte onderdelen bij PartsToGo!

3D-Print nu!

De perfecte symbiose van kwaliteit en kwantiteit!

De meest complexe geometrieën met ideale eigenschappen!

Hoogwaardige onderdelen met een grote materiaaldiversiteit!

Krachtige componenten met duurzame productie!

Grote keuze aan materialen en ultrasnelle productie!

Ideaal voor verschillende tandheelkundige indicaties!

Het proces van het simpele onderdeel naar het product!

Volledige automatisering van uw productie!

Snelle verwerking en succesvol management!

Helaas zijn er geen resultaten gevonden voor deze combinatie van filters. Kies voor een andere filtercombinatie.

Om ervoor te zorgen dat alle vragen snel en volledig worden verwerkt, vragen wij u om alle ondersteuningsvragen via ons ondersteuningsportaal in te dienen.

Naar de Support PortalHeeft u ondersteuning nodig bij uw project, heeft u advies nodig of een 3D-geprinte sample nodig die wij u kunnen toesturen?

Email verzenden

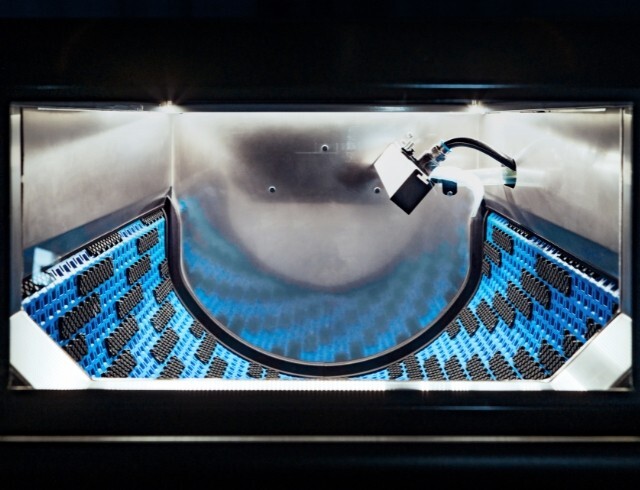

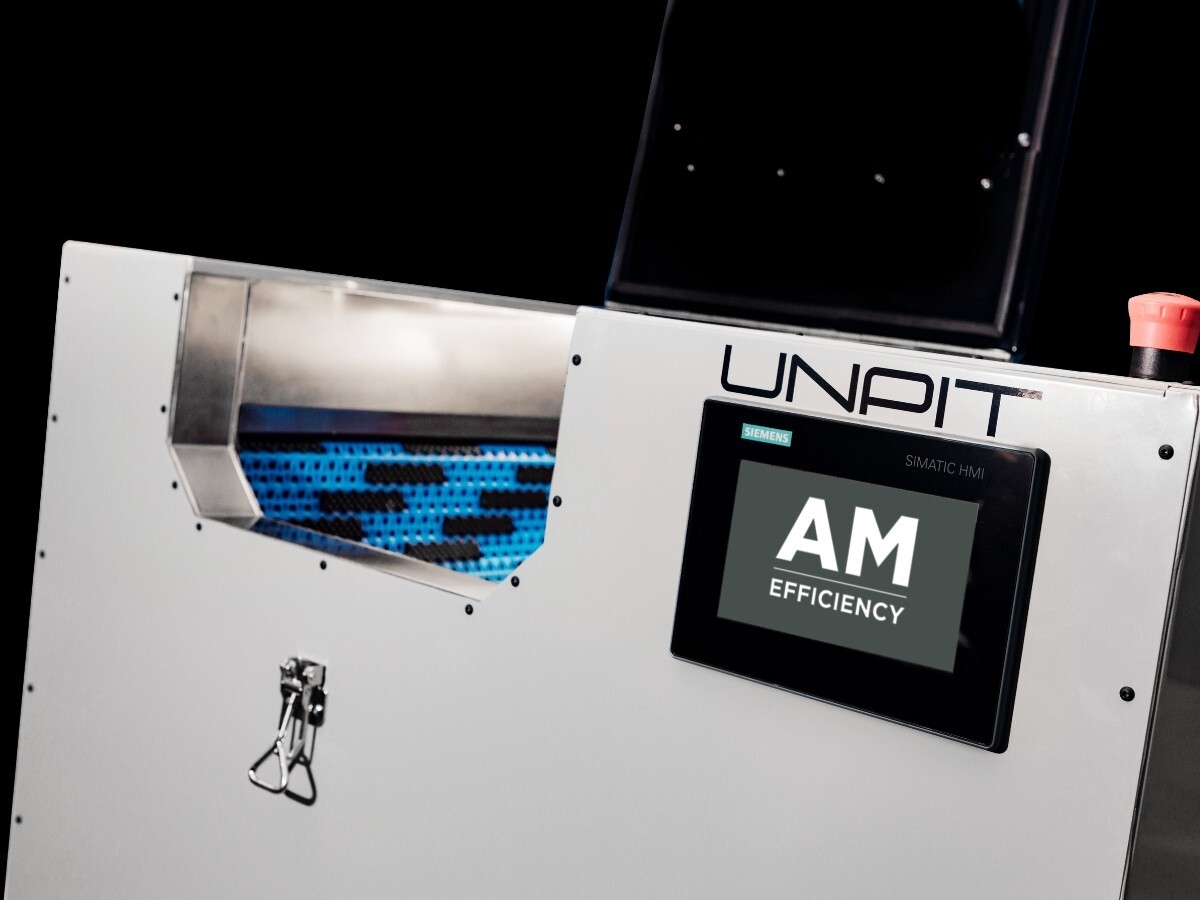

De “UNPIT - AM Part Processing” automatiseert het volledige nabewerkingsproces van 3D-geprinte poederonderdelen, inclusief het verwijderen van poederresten, schoonmaken en het terugwinnen van poeder, in één vloeiend proces. Het ontwerp richt zich op efficiëntie, creativiteit en duurzaamheid.

De UNPIT, geproduceerd in Zweden, weerspiegelt AM Efficiency's toewijding aan innovatie, efficiëntie en milieubewustzijn binnen de 3D-printsector. De UNPIT stroomlijnt het nabewerkingsproces, waardoor gebruikers de productiviteit kunnen maximaliseren en consistent hoogwaardige eindcomponenten kunnen produceren zonder handmatige tussenkomst.

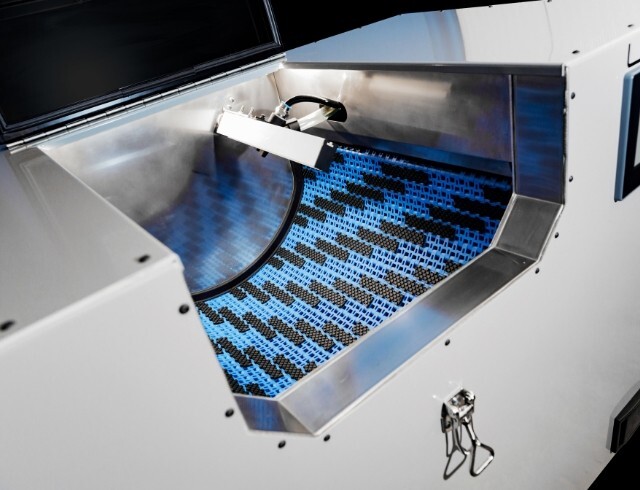

UNPIT is een revolutionaire geautomatiseerde nabewerkingsoplossing, speciaal ontwikkeld voor instapmodellen Selective Laser Sintering (SLS) 3D-printers. Dit unieke 4-in-1 systeem combineert het uitpakken, verwijderen van poederresten, schoonmaken en terugwinnen van materiaal in één compacte machine, waarmee het additieve productieproces getransformeerd wordt. Het is ontworpen om de volledige nabewerkingscyclus automatisch uit te voeren, wat de behoefte aan arbeidsuren en tijd aanzienlijk vermindert.

De automatisering van de UNPIT verhoogt niet alleen de efficiëntie, maar pakt ook ergonomische problemen aan door de fysieke omgang met onderdelen en poederdeeltjes weg te nemen. Het hoge percentage materiaalterugwinning maakt vrijwel 100% recycling van verspild poeder mogelijk, wat duurzaamheid en kostenbesparing in het additieve productieproces bevordert.

Hoofdkenmerken:

Maximale cakehoogte: 400 x 250 mm

Luchtdruk: Minimaal 4 Bar, Maximaal 8 Bar

Luchtverbruik: Ongeveer 250 liter per minuut

Geluidniveau: Ongeveer 70 dB

De UNPIT transformeert de nabewerking van additieve productie door vier essentiële fasen naadloos te combineren in één geautomatiseerde machine. Deze vier-in-één-oplossing begint met het uitpakken, waarbij de 3D-geprinte poederonderdelen worden gescheiden van het grootste deel van de “cake”. Vervolgens gaat het over op het ontpoederen, waarbij zorgvuldig overtollig poeder van de oppervlakken en complexe holtes van de onderdelen wordt verwijderd voor een schone afwerking. De reinigingsfase volgt en maakt de stukken volledig gereed voor direct gebruik of verdere verwerking. Ten slotte vindt het materiaalherstelproces plaats, waarin verspild poeder wordt gereedgemaakt voor hergebruik in volgende printopdrachten. Deze uitgebreide automatisering versnelt de operatie aanzienlijk, wat tijd en arbeid bespaart die doorgaans nodig zijn voor de nabewerking van 3D-geprinte poederonderdelen.

Het gebruiksvriendelijke ontwerp van de UNPIT vereenvoudigt een anders complexe en arbeidsintensieve bewerking. Operators hoeven alleen de "cake" - de geproduceerde onderdelen die nog in poeder zijn omhuld - rechtstreeks van de 3D-printer naar de UNPIT over te brengen. Na het selecteren van het juiste programma dat is afgestemd op de specifieke stukken of materialen, neemt de machine het proces over. Deze eenvoudige interface elimineert de behoefte aan uitgebreide training of specialistische kennis, waardoor geavanceerde 3D-print nabewerking toegankelijker wordt voor een breder publiek. De capaciteit van de UNPIT om de volledige nabewerkingscyclus automatisch te beheren, vereenvoudigt processen en zorgt tegelijkertijd voor consistentie tussen batches, wat het risico op menselijke fouten vermindert.

Het UNPIT-systeem verbetert de veiligheid op de werkplek aanzienlijk. Traditionele nabewerkingsprocessen kunnen repetitieve handelingen en constante blootstelling aan kleine poederdeeltjes vereisen, wat op lange termijn gezondheidsproblemen kan veroorzaken. Door de fysieke processen van nabewerking te automatiseren, voorkomt de UNPIT ergonomische risico's. Deze vermindering van handmatige handelingen beschermt werknemers niet alleen tegen mogelijke musculoskeletale problemen, maar vermindert ook hun blootstelling aan mogelijk schadelijke poederdeeltjes, waarmee bedrijven beter voldoen aan de normen voor gezondheid en veiligheid op het werk.

De materiaalherwinningscapaciteiten van de UNPIT betekenen een grote stap voorwaarts in de efficiëntie van hulpbronnen bij additieve productie. Met een hoog herwinningspercentage, dat bijna 100% materiaalrecycling ondersteunt met nauwelijks afval, verzamelt het systeem effectief overtollig poeder dat anders zou worden weggegooid en maakt het klaar voor direct hergebruik in volgende printopdrachten. Deze gesloten cyclus benadering van materiaalverwerking voorkomt niet alleen verspilling, maar bespaart ook kosten, vooral bij dure of gespecialiseerde poeders. Het vermogen om materialen effectief te recyclen draagt bij aan de algehele duurzaamheid van het 3D-printproces, wat aansluit bij toenemende milieuzorgen en regelgeving. Bovendien zorgt de consistentie van het herwonnen materiaal ervoor dat de kwaliteit van de prints gewaarborgd blijft, zodat gerecycled poeder voldoet aan dezelfde eisen als nieuw materiaal.

De UNPIT is ontworpen met compatibiliteit in gedachten en biedt opvallende flexibiliteit, vooral voor gebruikers van instapmodellen Selective Laser Sintering (SLS) 3D-printers. Deze brede compatibiliteit zorgt ervoor dat de geavanceerde nabewerkingsmogelijkheden kunnen worden benut door een breed scala aan additieve productieprocessen zonder dat er ingrijpende aanpassingen aan de apparatuur nodig zijn. De mogelijkheid van de UNPIT om zich aan te passen aan verschillende materialen en onderdeelgeometrieën maakt het geschikt voor een breed scala aan toepassingen, van prototyping tot kleinschalige productie. Deze flexibiliteit strekt zich uit tot diverse batchgroottes en complexe onderdelen, wat resulteert in een schaalbaar systeem dat meegroeit met de 3D-printbehoeften van een bedrijf.

Vul onderstaand formulier in en wij sturen u de datasheet per e-mail toe.

Privacy-instellingen

Wij gebruiken cookies om u de best mogelijke ervaring te bieden. Ze stellen ons ook in staat het gebruikersgedrag te analyseren om de website voortdurend voor u te verbeteren. https://production-to-go.nl/privacy tekst: Privacy