3D-Printers

Hoogwaardige 3D-printers

Klik op de knop om het formulier in te vullen en ontvang een gratis sample van een technologie naar keuze!

3D-printen met poeder maakt gebruik van speciaal aangepast polymeerpoeder voor 3D-printen en wordt steeds populairder in industriële toepassingen. Poeder 3D-printen kan worden onderverdeeld in twee verschillende categorieën. De eerste is de klassieke variant met een infraroodlaser, waarbij het poeder laag voor laag wordt versmolten door deze laser. De bekendste variant van dit proces is Selective Laser Sintering (SLS).

In de tweede variant wordt een bindmiddel gecombineerd met hoge temperaturen om het poeder selectief aan elkaar te binden. Aangezien het bindmiddel ook uit polymeren bestaat, is er geen debinding of sinteren nodig om volledig functionele componenten te verkrijgen, in tegenstelling tot bij metaal 3D-printen. Dit proces komt onder andere voor in de vorm van Binder Jetting en Selective Absorption Fusion (SAF™).

Er zijn vele redenen voor de gestaag groeiende populariteit van dit type 3D-printen. De belangrijkste zijn de uitstekende ontwerpvrijheid, mechanisch efficiënte materialen, zeer zuinig materiaalverbruik dankzij de recycleerbaarheid van het poedermateriaal, productie zonder ondersteuningsstructuren en een zeer hoge productiesnelheid.

SLS-printen gebruikt één of meerdere infraroodlasers, meestal met een vermogen tussen de 30 en 60 watt, om het poeder te sinteren door middel van hitte en zo laag voor laag samen te smelten.

SLS-printen biedt gunstige aanschaf- en materiaalkosten en een hoge oppervlaktekwaliteit, maar is gemiddeld iets trager dan andere processen.

Bij Binder Jetting wordt een polymeerbindmiddel op de poederlaag aangebracht met printkoppen, dat vervolgens het poeder selectief aan elkaar bindt door middel van warmte uit thermische velden.

Doordat een hele laag bijna in één keer aan elkaar kan worden gebonden, is Binder Jetting zeer snel, maar dit kan een negatieve invloed hebben op de mechanische eigenschappen van de componenten.

SAF™-technologie is in de basis zeer vergelijkbaar met binder jetting, maar voegt een krachtiger bindmiddel (High Absorption Fluid) en beter poederbeheer toe.

SAF™ is vooral uitstekend in massa- en serieproductie en biedt een zeer hoge pakdichtheid en poederterugwinningspercentage, maar net als bij binder jetting is het trager dan SLS.

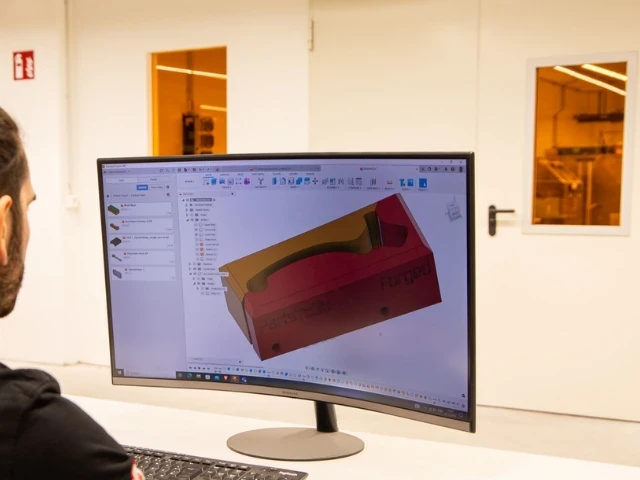

In de eerste stap worden de printgegevens en het digitale model voorbereid met behulp van CAD- of 3D-modelleringssoftware en naar de printer gestuurd.

Voordat het printen begint, moet ervoor worden gezorgd dat er een continue toevoer van materiaal is, omdat dit tijdens het printproces niet kan worden toegevoegd.

De derde stap betreft het daadwerkelijke printen van het onderdeel. Het materiaal wordt laag voor laag gesinterd of gebonden om de gewenste geometrie te bereiken.

Zodra de printjob is afgekoeld, wordt deze uit het poederbed gehaald en wordt het overtollige poeder verwijderd. Het niet-gesinterde of niet-gebonden poeder kan vervolgens worden hergebruikt.

Door het geprinte onderdeel te zandstralen, ontstaat een uniforme en hoogwaardige oppervlaktestructuur, wat het onderdeel verfijnt. Zandstralen zorgt er ook voor dat er geen poeder meer op de componenten zit.

De onderdelen kunnen daarna verder worden bewerkt. Ze kunnen bijvoorbeeld worden gekleurd, geverfd of mechanisch bewerkt.

Met de mogelijkheid om de meest complexe structuren snel en eenvoudig te produceren, is poeder 3D-printen ideaal voor het optimaliseren van het gewicht in de lucht- en ruimtevaartindustrie. Mogelijke componenten zijn onder andere interieurinrichting, structurele componenten, dronebehuizingen en hoogwaardige gereedschappen.

Om de productontwikkelingscyclus te versnellen, wenden steeds meer autofabrikanten zich tot de mogelijkheden en voordelen van 3D-printen met polymeerpoeder. Mogelijke componenten zijn functionele prototypes, interieurpanelen, brandstofinjectoren en windtunnelmodellen.

Dankzij verschillende biocompatibele materialen is 3D-printen met polymeerpoeder perfect geschikt om de productiviteit in de medische technologie te maximaliseren, zowel voor indicaties als voor apparatenengineering. Mogelijke componenten zijn onder andere protheses, medische modellen, functionele prototypes en chirurgische instrumenten.

De wapen- en defensie-industrie heeft een hoge behoefte aan gewichtsreductie en componentintegratie voor verschillende toepassingen, en poeder-3D-printen voldoet perfect aan deze behoefte. Mogelijke componenten omvatten raketonderdelen, wapensystemen, functionele prototypes en velduitrusting.

De verpakkingsindustrie streeft massaal naar duurzamere productie, en de recycleerbaarheid van polymeerpoeder in 3D-printen heeft dit tot een essentieel onderdeel van deze inspanning gemaakt. Mogelijke componenten zijn onder andere eindverpakkingen, speciale beschermverpakkingen, prototypes en gepersonaliseerde verpakkingen.

Dankzij de lage kosten per component, de mechanisch efficiënte materialen en de snelle productie is poeder 3D-printen ideaal om sneller te reageren op trends in de consumentenmarkt en ze zelf te creëren. Mogelijke componenten zijn onder andere schoenzolen, sieraden, wearables en brillenmonturen.

Ons expertteam ondersteunt u graag bij het kiezen van de voor u geschikte 3D-printtechnologie en het juiste 3D-printingssysteem.

Ons applicatieteam adviseert u bovendien bij de materiaalkeuze. Wij kunnen onder andere kosten- en tijdramingen maken en voorbeeldonderdelen leveren. We nodigen u graag uit in onze showroom om samen uw project te valideren!