3D-Printers

Hoogwaardige 3D-printers

De Meltio Engine CNC Integration is een unieke hybride productietechnologie die een naadloze integratie van additieve en subtractieve productiemethoden mogelijk maakt.

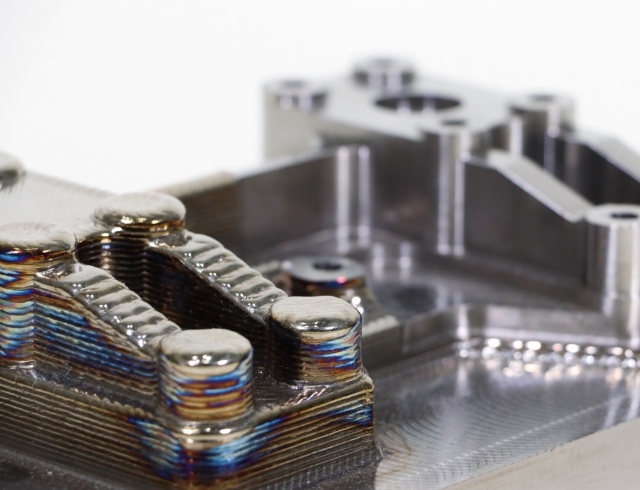

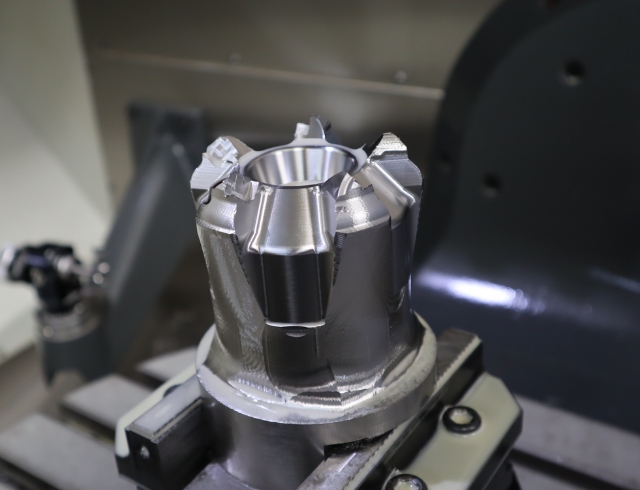

De Meltio Engine CNC Integration is een innovatieve hybride productietechnologie die bestaande CNC-machines omzet in multifunctionele 3D-metalen drukplatformen. Dit systeem combineert op eenvoudige wijze het innovatieve lasercladding van Meltio met standaard CNC-bewerkingsfuncties, waardoor fabrikanten additieve en subtractieve processen in één workflow kunnen combineren. De Meltio Engine beschikt over een compacte afzetkop met zes lasers die in staat zijn metalen lasdraad te verwerken, en kan zonder formaatbeperkingen eenvoudig aan vrijwel elke CNC-machine worden toegevoegd.

Deze integratie biedt aanzienlijke voordelen voor de eindcontournauwkeurige productie, het repareren van onderdelen en het verbeteren of aanvullen van bestaande componenten. Het proces maakt de productie van complexe vormen met bewerkingstoleranties mogelijk in hetzelfde proces. De Meltio Engine CNC Integration, met zijn gebruiksvriendelijke interface en speciale software voor het ontwikkelen van gereedschapsbanen en procesbesturing, stelt machinewerkplaatsen en fabrikanten in staat hun capaciteiten tegen lage kosten uit te breiden.

Het systeem kan een breed scala aan materialen verwerken, waaronder roestvrij staal, constructiestaal, titanium en Inconel, en is daarom geschikt voor sectoren zoals de lucht- en ruimtevaart, de auto-industrie en de algemene metaalbewerking. Deze methode vertegenwoordigt een belangrijke vooruitgang in de hybride productietechnologie, omdat het de geometrische vrijheid van additieve productie combineert met de precisie van subtractieve processen.

Technische specificaties:

Printbereik: Afhankelijk van de integratie

Lasersysteem: 6 x 200 W directe diodelasers, in totaal 1200 W

Lasergolflengte: 976 nm

Door de Meltio Engine in CNC-machines te integreren, kunnen gebruikers additive en subtractieve productieprocessen in één werkstroom combineren. Dit maakt de vervaardiging van hoogcomplexe componenten met bewerkingstoleranties in hetzelfde proces mogelijk. Deze integratie maakt 3D-metaalprinten en de bewerking van complexe geometrieën in één stap mogelijk, waardoor de variëteit aan te vervaardigen componenten en de efficiëntie van hun productie aanzienlijk worden verhoogd.

De Meltio Engine is een betaalbare oplossing om bestaande CNC-machines uit te breiden met de functionaliteiten van metalen 3D-printen. Deze retrofitstrategie stelt werkplaatsen in staat hun diensten en capaciteiten uit te breiden zonder grote investeringen te hoeven doen in aparte, gespecialiseerde additive manufacturing-systemen. Bedrijven die gebruikmaken van bestaande CNC-installaties kunnen met lagere opstartkosten en een snellere terugverdientijd de overstap maken naar additive metaalproductie.

Schaalbaarheid is een van de belangrijkste voordelen van de CNC-integratie van de Meltio Engine. Er zijn geen inherente groottebeperkingen, aangezien het werkgebied alleen wordt begrensd door de grootte van het bewegingssysteem van de CNC-machine. Dit maakt de productie van grote onderdelen mogelijk die met zelfstandige 3D-printers niet haalbaar of onbetaalbaar zouden zijn. Bovendien is het systeem vanwege zijn veelzijdigheid op het gebied van materiaalkompatibiliteit, waaronder roestvrij staal, constructiestaal, titanium en Inconel, geschikt voor een breed scala aan industriële toepassingen.

De Dual-Wire-optie vergroot de veelzijdigheid van de Meltio Engine CNC Integration verder door gebruikers in staat te stellen verschillende metalen, zoals roestvrij staal, koolstofstaal, titaniumlegeringen en Inconel, in één drukopdracht te combineren. Deze functie biedt nieuwe mogelijkheden voor de ontwikkeling van onderdelen met geoptimaliseerde prestatiekenmerken, aangezien verschillende delen van een onderdeel met materialen kunnen worden geprint die het beste geschikt zijn voor hun specifieke eisen. De snelle materiaalwisseling van de Meltio Engine CNC Integration verhoogt de productie door stilstandtijden te elimineren en tegelijkertijd een efficiënter gebruik van kostbare materialen mogelijk te maken. Bovendien vergroot het de ontwerpflexibiliteit en stelt het ingenieurs in staat om complexe onderdelen met verschillende materiaaleigenschappen in hun gehele structuur te ontwikkelen.

De Meltio Engine CNC Integration controleert en past belangrijke drukinstellingen continu in real-time aan om ervoor te zorgen dat de kwaliteit van de onderdelen gedurende het hele proces consistent blijft. De lasermodulatie maakt een nauwkeurige controle van de energie-invoer mogelijk en past zich aan veranderingen in materiaaleigenschappen of -geometrie aan om ideale smeltomstandigheden te behouden. Tegelijkertijd past het draaddynamicasysteem de voedsnelheid en de positie van de metaaldraad aan, waardoor een nauwkeurige materiaalafzetting mogelijk wordt. Door deze synergetische controle van laser en draad kan het systeem dynamisch reageren op variabelen in het drukproces, zoals veranderingen in warmteopbouw of de geometrie van het onderdeel. Het gesloten regelkringconcept maakt het mogelijk om afwijkingen van de geplande parameters automatisch te compenseren, waardoor de kans op fouten wordt verminderd en de algehele kwaliteit van de onderdelen wordt verbeterd.

Dit systeem maakt gebruik van de precisie van CNC-bewerking in combinatie met de geavanceerde lasercladding-technologie van Meltio om defecte onderdelen te repareren, nieuwe functies toe te voegen aan bestaande componenten of onderdelen te verbeteren met verschillende materialen. Het proces begint met het gebruik van de CNC-installatie om beschadigde gebieden te verwijderen of oppervlakken voor de materiaaltoevoeging voor te bereiden. Vervolgens worden de additieve productiemogelijkheden van de Meltio Engine ingezet om materiaal met de hoogste precisie aan te brengen, om versleten onderdelen te herstellen, nieuwe geometrieën toe te voegen of bestaande onderdelen te verbeteren met gewijzigde materiaaleigenschappen. Deze hybride technologie maakt reparaties mogelijk die voorheen onbereikbaar of economisch niet haalbaar waren, verlengt de levensduur van kritieke componenten en vermindert de noodzaak voor een volledige onderdelenvervanging.

De Meltio Engine CNC Integration staat bekend om zijn uitzonderlijke materiaalkompatibiliteit, wat het een uitstekende keuze maakt voor een breed scala aan toepassingen in de additieve metaalproductie. Het systeem kan verschillende metalen verwerken, waaronder roestvrij staal, constructiestaal, koolstofstaal, titaniumlegeringen, nikkellegeringen en zelfs koper en aluminium. Deze veelzijdigheid stelt gebruikers in staat om het beste materiaal voor hun specifieke projectbehoeften te kiezen, zoals corrosiebestendigheid, hoge sterkte of hittebestendigheid. Het vermogen van de Meltio Engine CNC Integration om met titaniumlegeringen te werken, biedt nieuwe mogelijkheden in de lucht- en ruimtevaart en de medische technologie, waar lichte, sterke materialen van cruciaal belang zijn.

De hybride productiemogelijkheden van de Meltio Engine maken het mogelijk om complexe geometrieën met strakke bewerkingstoleranties te produceren, wat van cruciaal belang is voor vliegtuigcomponenten. Het vermogen van het systeem om bestaande onderdelen te repareren en van functies te voorzien, is in deze sector zeer nuttig, omdat componenten vaak gemodificeerd en onderhouden moeten worden. De verbinding met CNC-machines biedt uitgebreide productieopties, waardoor het systeem geschikt is voor de kosteneffectieve productie van grote vliegtuigcomponenten.

Dankzij het vermogen om grote onderdelen snel te produceren en met een verscheidenheid aan metalen, inclusief lichte metalen legeringen, te werken, is de Meltio Engine uitstekend geschikt voor de constructie van op maat gemaakte componenten, prototypes en kleine series. Het hybride productieproces maakt het mogelijk om complexe geometrieën met precieze afwerking te produceren, wat van essentieel belang is voor het maximaliseren van prestaties in autotoepassingen. Het vermogen van het systeem om materialen zoals aluminium en titanium te verwerken, is bijzonder nuttig voor de productie van lichte, hoogvaste componenten die nodig zijn in modern voertuigontwerp en motorsport.

Het vermogen van het systeem om met corrosiebestendige legeringen zoals roestvrij staal en Inconel te werken, is cruciaal voor de productie van componenten die extreme omstandigheden kunnen weerstaan. Het enorme bouwvolume maakt de productie van grote onderdelen mogelijk, en de mogelijkheid om bestaande componenten te repareren en van functies te voorzien, is uiterst nuttig voor het onderhoud en de vernieuwing van apparatuur in afgelegen regio's. Deze capaciteit kan stilstandtijden en logistieke kosten in de energiesector drastisch verlagen. De hybride productiebenadering maakt ook de vervaardiging van complexe onderdelen met interne kanalen of verschillende geometrieën mogelijk, die vaak vereist zijn voor energieapplicaties.

Het vermogen van het systeem om volledige componenten te vervaardigen, bestaande componenten van functies te voorzien en reparaties uit te voeren in één enkele configuratie, stelt machinewerkplaatsen in staat om nieuwe inkomstenbronnen aan te boren en hun concurrentievermogen te vergroten. Door het vermogen om met een breed scala aan materialen te werken en onderdelen met complexe geometrieën te produceren, kunnen deze werkplaatsen gevarieerdere en veeleisendere projecten aannemen.