3D-Printers

Hoogwaardige 3D-printers

Bestel nu hoogwaardige 3D-geprinte onderdelen bij PartsToGo!

3D-Print nu!

De perfecte symbiose van kwaliteit en kwantiteit!

De meest complexe geometrieën met ideale eigenschappen!

Hoogwaardige onderdelen met een grote materiaaldiversiteit!

Krachtige componenten met duurzame productie!

Grote keuze aan materialen en ultrasnelle productie!

Ideaal voor verschillende tandheelkundige indicaties!

Het proces van het simpele onderdeel naar het product!

Volledige automatisering van uw productie!

Snelle verwerking en succesvol management!

Helaas zijn er geen resultaten gevonden voor deze combinatie van filters. Kies voor een andere filtercombinatie.

Om ervoor te zorgen dat alle vragen snel en volledig worden verwerkt, vragen wij u om alle ondersteuningsvragen via ons ondersteuningsportaal in te dienen.

Naar de Support PortalHeeft u ondersteuning nodig bij uw project, heeft u advies nodig of een 3D-geprinte sample nodig die wij u kunnen toesturen?

Email verzenden

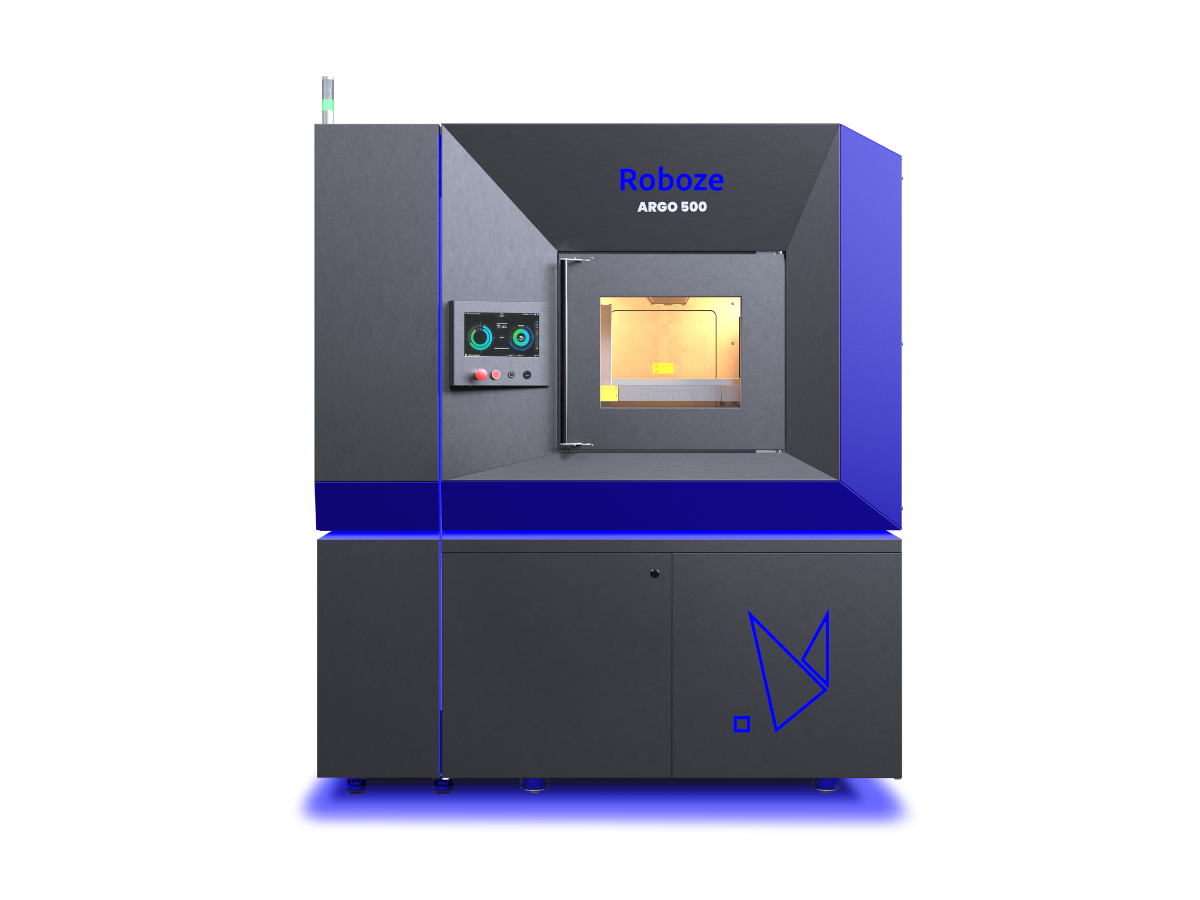

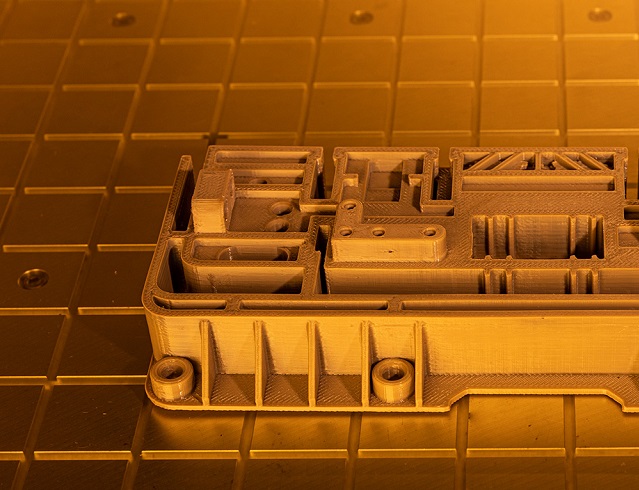

De eerste grootformaat superpolymeer 3D-printer voor industriële productie. Maak grootformaat onderdelen in een 3D-printer met een positioneringsnauwkeurigheid van 10 µm en consistente herhaalbaarheid.

De Roboze Argo 500 is een industriële hoge temperatuur 3D-printer van de Italiaanse fabrikant Roboze. Met zijn extruder die tot 450°C kan bereiken en de bouwkamer die tot 180°C verwarmt, is de ARGO 500 compatibel met superpolymeren en composieten zoals PEEK, Carbon Peek, Helios PEEK 2005, Carbon PA en Ultem AM9085F, evenals met polymeren zoals PC LEXAN EXL AMHI240F, FUNCTIONAL-NYLON, ABS-ESD, PP, FLEX-TPU, STRONG-ABS en ULTRA-PLA.

Technische specificaties:

Bouwvolume: 500 x 500 x 500 mm

Nauwkeurigheid: XY:10 µm; Z:25µm

High Definition-profiel: 0,225 mm

Standaard profiel: 0.300 mm

Roboze heeft een riemloos systeem, met een gepatenteerde directe mechatronische beweging van de X- en Y-assen via een tandwielrail. Het systeem garandeert een hoge mechanische precisie en een onvergelijkbare positionering voor een constant productieproces.

Het innovatieve extrusiemechanisme van de ARGO 500, de zogenaamde HVP-extruder, maakt het printen van superpolymeren en composieten mogelijk. Het 3D-printen vindt plaats bij maximaal 450 °C en met verschillende extruders aangepast aan elk filament-type.

De eerste superpolymeer 3D-printer die gebruikmaakt van B&R (ABB Group) PLC-technologie heet de Roboze ARGO 500. Om de ARGO 500 in staat te stellen te interageren en te communiceren met de volledige productiestroom in slimme fabrieken, hebben Roboze en B&R samengewerkt en de industriële automatisering geïntroduceerd.

Met een bouwvolume van 500 x 500 x 500 mm (19,7 x 19,7 x 19,7 inch) is de Roboze Argo 500 de middelste maat van de ARGO-serie.

De Roboze ARGO 500 is uitgerust met modules voor onderhoud op afstand die helpen bij het identificeren van storingen en het verkleinen van de kans op downtime. De Roboze ARGO 500 kan in de loop van de tijd worden geupgrade en nieuwe functies, parameters en gegevens worden geupload, doordat de remote-management-function automatisch voor software-updates zorgt.

Om uitstekende mechanische eigenschappen te bereiken en te voldoen aan de maattoleranties van het geproduceerde object, heeft het printen van superpolymeren en composieten een homogeen verwarmde kamer nodig. Jaren van onderzoek en ontwikkeling van alle betrokken componenten hebben geleid tot de Roboze verwarmingstechnologie. Het hoogtepunt van deze technologie is de Roboze ARGO 500.

Superpolymeren en composieten van Roboze zijn al op de markt verkrijgbaar en kunnen metaallegeringen vervangen in applicaties waar hoge temperaturen, sterke chemische weerstand en mechanische eigenschappen vereist zijn. Honderden bedrijven hebben hun productieprocessen getransformeerd en metaal vervangen met de technologie van Roboze en haar partner Solvay. Hierdoor kunnen tijd en kosten worden geoptimaliseerd.

De in de ARGO 500 geïntegreerde Roboze HT-filamentdroger kan zorgen voor een ideale droging van het materiaal. Wanneer een materiaal vochtvrij is, zijn onovertroffen mechanische prestaties en oppervlaktekwaliteit van het eindproduct gegarandeerd.

De Roboze ARGO 500 is uitgerust met een afstandsbedieningsfunctie die print- en statuscontrole mogelijk maakt. Omdat tijd een steeds belangrijkere factor wordt, kan de ARGO 500 dankzij de verbinding op afstand vanaf verschillende locaties worden bestuurd.

Het printproces van de Roboze ARGO 500 is sterk geautomatiseerd en wordt streng gecontroleerd - van het inbrengen van het materiaal tot de automatische calibratie van de bouwplaat en het rapport aan het einde van de printfase. De eerste stap naar excellente procesmanagement is controle.

Door gebruik te maken van ULTEM AM9085F heeft de Roboze-technologie bekerhouders kunnen produceren die tot 71% kosten besparen.

Door koolstof PA te gebruiken in plaats van metaal, werd een centreerapparaat ontwikkeld dat het aantal onderdelen op voorraad met 92% verminderde.

Door gebruik te maken van PEEK bespaarde de Roboze-technologie 39% van de kosten bij de productie van railhouders.

Door carbon PEEK te gebruiken in plaats van speciaal gelegeerd messing, konden tandwielen worden geproduceerd met 84% minder gewicht.

Vul onderstaand formulier in en wij sturen u de datasheet per e-mail toe.

Privacy-instellingen

Wij gebruiken cookies om u de best mogelijke ervaring te bieden. Ze stellen ons ook in staat het gebruikersgedrag te analyseren om de website voortdurend voor u te verbeteren. https://production-to-go.nl/privacy tekst: Privacy