3D-Printers

Hoogwaardige 3D-printers

3D-printen omvat in principe drie processtappen: voorbereiding van de printtaak, het printproces zelf en de nabewerking. Industriële printsysteem kunnen bepaalde fasen autonoom afhandelen binnen deze processtappen, maar voor andere is automatisering door de printer zelf niet mogelijk, wat resulteert in verloren productiviteit, vooral bij zeer hoge volumes.

De oplossing voor dit probleem wordt geboden door Additive Automation, dat begon als een interne ontwikkelingsproject maar inmiddels is uitgegroeid tot een van de grootste aanbieders van oplossingen voor volledig geautomatiseerde production cellen. Het meesterwerk van dit ontwikkelingswerk is de V1-productiecellen, die gebruikt kan worden om een groot aantal processen die normaal handmatig zijn te automatiseren, wat zorgt voor 24/7 productie en de ideale oplossing biedt voor zeer hoge volumes.

Het belangrijkste onderdeel van de production cell is uiteraard de robotarm, die het meeste werk doet.

Deze zes-assige arm heeft een bereik van 1.400 mm in alle richtingen, kan tot 10 kg dragen, biedt uitstekende precisie en geavanceerde veiligheidskenmerken, en haalt snelheden van maximaal 225 graden per seconde bij de gewrichten.

Natuurlijk kan de automatisering van additive manufacturing niet slagen zonder de juiste printsystemen, waarvan er tot drie aanwezig zijn in de V1 production cell.

De printsystemen imponeren met ultrasnelle printsnelheden, uitstekende oppervlaktekwaliteit en een breed scala aan materialen die een breed scala aan eigenschappen mogelijk maken.

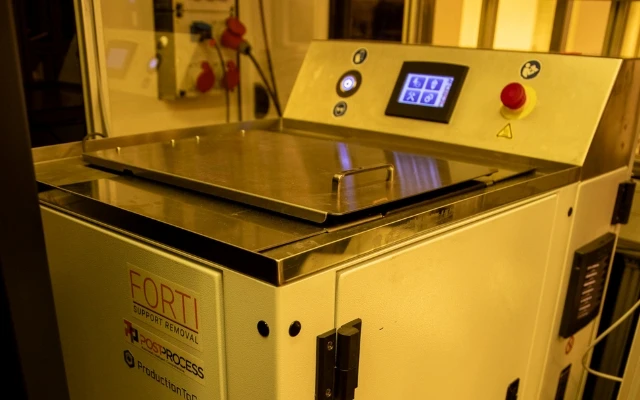

Twee reinigingsstations, waarvan één een SVC-systeem en de andere een ultrasoon waterbad is, zorgen ervoor dat zelfs de meest complexe componenten grondig worden gereinigd.

De SVC-oplossing is verantwoordelijk voor het verwijderen van de overtollige resin, met behulp van een oplosmiddel dat speciaal is samengesteld voor resincomponenten, terwijl het waterbad eventuele resten van dit oplosmiddel verwijdert.

Met twee planken die tegenover elkaar staan, waarvan de ene wordt gebruikt als invoerplank en de andere als opslagplank, biedt de V1 production cell voldoende ruimte voor de productie van maximaal 36 bouwpanelen.

Daarnaast zijn deze twee planken uitgerust met sensoren die de robotarm aangeven van welke planken lege bouwpanelen verwijderd kunnen worden en op welke planken volle bouwpanelen geplaatst kunnen worden.

Om maximale veiligheid voor het gehele proces en voor de medewerkers te garanderen, zijn zowel een airconditioningsysteem als een extractiesysteem geïntegreerd in de V1-productiecellen.

Dit zorgt ervoor dat de temperatuur altijd perfect is voor het printproces en het materiaal, en dat de giftige dampen die tijdens het printen met resin kunnen ontstaan, uit de cel worden verwijderd.

Daarnaast zijn deze twee rekken uitgerust met sensoren die de robotarm vertellen van welke rekken het lege bouwpanelen kan verwijderen en in welke rekken het volle bouwpanelen kan plaatsen.

De productiecel is omringd door een stabiele plexiglaswand, die zorgt voor een afscheiding van de omliggende productie en de veiligheid van de gebruikers en omliggende werknemers verhoogt.

Door deze wand worden zowel giftige dampen in de productiecel gehouden, die via het afzuigsysteem worden verwijderd, als de temperatuurcontrole verbeterd.

De eerste stap is het voorbereiden van de printgegevens met behulp van geselecteerde CAD- of 3D-modelleringssoftware. De voorbereide gegevens worden vervolgens overgedragen naar de 3D-printer en verwerkt.

Ondanks de uitzonderlijk hoge mate van automatisering in de production cells, moeten sommige aspecten handmatig worden voorbereid. Deze voorbereiding bestaat echter alleen uit het plaatsen van lege bouwplatforms in het invoerrek, het bijvullen van het oplosmiddel voor het schoonmaakstation en het plaatsen van materiaal in de printer, hoewel het vullen geautomatiseerd is.

Nu begint de robotarm zijn werk. Hij haalt een van de bouwplaten uit de invoerbak, plaatst deze in de printer en een sensor in de printer registreert het ingevoerde bouwplatform, waarna de printtaak automatisch wordt gestart. Na het einde van het printproces haalt de robotarm automatisch het bouwplatform uit de printer en voert het door naar de volgende stap.

Na een korte stop op de hergrijpplaat wordt de printtaak in het eerste wasstation geplaatst. Tijdens dit wasproces, dat zes minuten duurt, worden harsresten verwijderd, waarna het component in het tweede wasstation, een ultrasone waterbad, wordt geplaatst voor nog eens zes minuten om eventuele resten van het eerder gebruikte oplosmiddel te verwijderen.

Tot slot plaatst de robotarm de printtaak in het opslagsysteem, dat plaats biedt aan maximaal 36 bouwplaten. De robotarm haalt vervolgens het volgende lege bouwplatform uit het invoerrek en het print- en wasproces wordt herhaald totdat het gehele opslagsysteem vol is.

Na voltooiing van de printcyclus moeten de voltooide printtaken handmatig worden verwijderd en in een post-uithardingsstation naar keuze worden geplaatst om de maximale mechanische eigenschappen te bereiken. Daarna hoeven alleen de ondersteuningsstructuren te worden verwijderd en is het component gereed.

Samen automatiseren we uw productie. Verlaag kosten en verhoog uw productieoutput. Ideaal voor toepassingen met korte cyclus tijden zoals CNC-machines en 3D-drukkerij farms.

Heeft u een concreet project? Neem contact met ons op!