3D-Printers

Hoogwaardige 3D-printers

Door het gebruik van geavanceerde Blue-Laser-technologie en laserafzettingslassen voor het vervaardigen van metalen componenten met ongeëvenaarde snelheid en efficiëntie, integreert de Meltio M600 een vernieuwende benadering van energievoorziening en optimaliseert het metaaldrukproces voor verbeterde productiviteit en materiaalbenutting.

De Meltio M600 is een geavanceerde industriële 3D-metaalprinter die problemen zoals lange doorlooptijden, hoge voorraadkosten en zwakke punten in de toeleveringsketen oplost. De M600 maakt gebruik van geavanceerde Blue-Laser-technologie en laserafzettingslassen om de printsnelheid te verhogen, het energieverbruik te verlagen en de efficiëntie bij een verscheidenheid aan metalen materialen, inclusief reflecterende materialen zoals koper en aluminium, te verbeteren. Het systeem beschikt over een groot bouwvolume (300 x 400 x 600 mm), een volledig inerte kamer met een zuurstofgehalte van slechts 20 ppm en uitgebreide procesbesturing om een constante onderdelenkwaliteit te waarborgen.

De belangrijkste kenmerken van de M600 zijn de Dual- en Quad-Wire-functies, die het sequentieel printen met tot vier verschillende materialen in één opdracht mogelijk maken, evenals een Hot-Wire-functie die het materiaal voorverwarmt om de afzettingssnelheden te verhogen. De machine is ontworpen voor naadloze integratie in bestaande industriële installaties en vereist slechts minimale operatorinvoer voor 24/7 productie zonder toezicht. De geïntegreerde 3-assige tastsensor ondersteunt een breed scala aan werkstuktypen en maakt het toevoegen van kenmerken of reparaties aan bestaande onderdelen mogelijk.

De M600 biedt dankzij de gebruiksvriendelijke interface, de slicing-software Meltio Horizon en de fabrieksmatig uitgelijnde afzettingskop, die de onderhoudsinspanning vermindert, een aanzienlijke verbetering van de additieve metaalproductie voor industriële toepassingen.

Technische specificaties:

Bouwvolume: 300 x 400 x 600 mm

Lasersysteem: 9 directdiodenlasers met in totaal 1000 W

Laser golflengte: 450 nm (blauw)

De blauwe lasers met een golflengte van 450 nm bieden verschillende aanzienlijke voordelen ten opzichte van traditionele nabij-infraroodlasers. Ten eerste maken ze sneller printen mogelijk, waarbij de M600 tot 60% sneller print dan de M450. Deze hogere snelheid gaat gepaard met een lager energieverbruik, wat te danken is aan de hogere absorptie van licht met een kortere golflengte. Blauwe lasers zijn bijzonder effectief bij reflecterende materialen zoals koper en aluminium, die voor traditionele lasersystemen normaal gesproken moeilijk te verwerken zijn. Deze verbeterde absorptie maakt een effectievere bewerking van een breder scala aan metalen mogelijk, waardoor de veelzijdigheid van de printer wordt vergroot. De laserafzetkop van de M600 bevat nieuwe en geüpdatete sensoren voor een betere printbewaking.

De Hot-Wire technologie van Meltio op de M600 is een innovatieve functie die de prestaties van de printer verhoogt. Via een configureerbare stroombron wordt het draadmateriaal opgewarmd voordat het het smeltbad bereikt, wat resulteert in snellere afzettingssnelheden en meer energie-efficiëntie. De Hot-Wire technologie maakt een snellere productie van grote onderdelen mogelijk door de energie die de lasers nodig hebben om het materiaal volledig te smelten te verlagen en de materiaalstroom te optimaliseren, waardoor de mechanische eigenschappen van de voltooide componenten verbeteren. Dankzij de programmeerbaarheid kunnen klanten de voorverwarmparameters aanpassen aan specifieke materialen en componentbehoeften, waardoor de compatibiliteit met verschillende legeringen wordt vergroot.

De M600 kan functioneel gelaagde componenten maken uit maximaal vier materialen, waarbij de materiaalcompositie geleidelijk verandert door het gehele onderdeel om de prestatie-eigenschappen te verbeteren. Ingenieurs kunnen onderdelen met precieze materiaaleigenschappen op belangrijke plekken produceren, wat de algehele prestatie en functionaliteit verbetert. De "Dual Wire" en "Quad Wire" opties maken kostenbesparingen mogelijk door dure materialen alleen in te zetten wanneer dit absoluut noodzakelijk is, terwijl voor minder belangrijke gebieden goedkopere materialen kunnen worden gebruikt. Deze functionaliteit breidt het toepassingsgebied van de M600 uit en creëert nieuwe mogelijkheden in sectoren zoals de lucht- en ruimtevaart, de auto-industrie en de medische sector, waar onderdelen uit meerdere materialen aanzienlijke voordelen kunnen bieden.

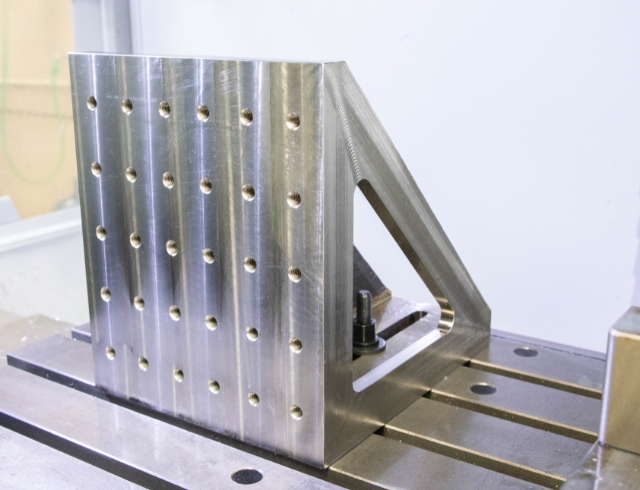

Met een geïntegreerde sensor kan het systeem het oppervlak van verschillende werkstuktypes nauwkeurig in kaart brengen en meten, zodat de M600 zijn printproces kan aanpassen aan verschillende deelgeometrieën en -groottes. Deze functie is bijzonder nuttig om bestaande onderdelen van geavanceerde kenmerken te voorzien of reparaties uit te voeren, aangezien de printer precies kan bepalen waar materiaal moet worden geplaatst. De tastsensor herkent de exacte positie en uitlijning van een werkstuk en zorgt ervoor dat nieuwe kenmerken op de juiste plaats en in de juiste uitlijning worden aangebracht. Bij reparatietoepassingen kan het beschadigde gebieden in kaart brengen, zodat de M600 specifieke delen van een onderdeel kan herstellen of versterken. Deze functie ondersteunt ook een verscheidenheid aan werkstukbevestigingsopties, zodat de M600 probleemloos in bestaande productieprocessen kan worden geïntegreerd.

De Meltio M600 beschikt over een gesloten atmosferische controlesysteem dat een inerte omgeving in de bouwkamer handhaaft, wat zorgt voor uitstekende printomstandigheden. Deze methode levert extreem lage zuurstofwaarden van slechts 20 ppm, wat cruciaal is voor het voorkomen van oxidatie en het beschermen van de integriteit van gevoelige metalen tijdens het printen. Daarnaast heeft de M600 een vochtigheidscontrolesysteem en een driefasig deeltjes- en chemisch filtersysteem dat de gereguleerde omgeving verder verbetert. Deze eigenschappen maken de M600 bijzonder geschikt voor het werken met reactieve materialen zoals titanium-, aluminium- en koperlegeringen, wat uiteindelijk leidt tot hoogwaardige metalen onderdelen met uitzonderlijke mechanische eigenschappen en lage oxidatie.

De gesloten procesbesturing van de Meltio M600 is een intelligente functie die door realtime monitoring en adaptieve aanpassingen een constante onderdelenkwaliteit garandeert. Hogesnelheidscamera’s en pyrometers monitoren continu de grootte en temperatuur van het smeltbad en leveren het systeem belangrijke informatie. De M600 past, net als de M450, automatisch de laseroutput en materiaaltoevoersnelheden aan op basis van deze informatie om optimale printomstandigheden te waarborgen. Deze adaptieve besturingsmethode detecteert en corrigeert afwijkingen tijdens het printproces, waardoor de kans op fouten aanzienlijk wordt verminderd. De closed-loop procesbesturing verbetert de algehele betrouwbaarheid en kwaliteit van de geprinte objecten door constante fijnstelling van de printparameters en maakt de M600 tot een hoogprecies en efficiënt metalen 3D-print systeem.

Het geïntegreerde nulpuntspanne systeem zorgt voor een gestandaardiseerde interface tussen de drukplaat en de werkstukbevestigingen, waardoor snelle en nauwkeurige positionering en klemmen van de componenten mogelijk wordt. Dit systeem stelt gebruikers in staat om snel te wisselen tussen werkstukken of hulpmiddelen met een positioneringsnauwkeurigheid van minder dan 5 µm. Deze functionaliteit is bijzonder nuttig in hybride productiesystemen, aangezien het een soepele overgang tussen de M600 en andere productieprocessen zoals CNC-bewerking of nabewerking mogelijk maakt.

De Meltio M600 beschikt over een uitzonderlijke materiaalkompatibiliteit, waardoor het een uitstekende keuze is voor een breed scala aan toepassingen in de additive metal manufacturing. Het systeem kan verschillende metalen verwerken, waaronder roestvrij staal, constructiestaal, koolstofstaal, titaniumlegeringen, nikkellegeringen en zelfs koper en aluminium. Deze veelzijdigheid stelt gebruikers in staat het beste materiaal te kiezen voor hun specifieke projectvereisten, zoals corrosiebestendigheid, hoge sterkte of hittebestendigheid. Het vermogen van de M600 om met titaniumlegeringen te werken, opent nieuwe mogelijkheden in de lucht- en ruimtevaart, evenals de medische technologie, waar lichte en stabiele materialen van cruciaal belang zijn.

De Meltio M600 is zo ontworpen dat hij zich naadloos in bestaande productieomgevingen kan integreren, waardoor het een uitstekende aanvulling is voor moderne machinewerkplaatsen en productie-installaties. De ontwerpfilosofie bevordert de interoperabiliteit met CNC-machinelijnen, zodat het naast traditionele subtractieve productie technieken kan worden ingezet. De hoge mate van autonomie van de M600 vermindert de behoefte aan operatorinvoer en maakt 24/7 productie zonder toezicht mogelijk. De fabriekmatig uitgelijnde coatingkop van de machine vergroot zijn autonome capaciteit, aangezien geen handmatige laseraansluiting vereist is en het onderhoud aanzienlijk wordt verminderd. De gebruiksvriendelijke interface van het systeem en de snelle programmering met de Meltio Horizon-software maken de opzet en bediening efficiënt en snel, zelfs voor mensen die niet vertrouwd zijn met additive manufacturing.

De M600 is ideaal voor de productie van complexe, lichte componenten voor de lucht- en ruimtevaart, evenals de defensie-industrie. Door de mogelijkheid om met titaniumlegeringen en Inconel te werken, is het apparaat uitstekend geschikt voor de productie van hoogvaste, hittebestendige onderdelen, inclusief motorkomponenten, structurele elementen en op maat gemaakte bevestigingen. De precisie en capaciteit van de machine om volledig dichte onderdelen te produceren, voldoet moeiteloos aan de veeleisende kwaliteitsnormen van deze sectoren.

Voor toepassingen in de auto-industrie maakt de M600 snelle prototyping en kleinschalige productie van gespecialiseerde onderdelen mogelijk. Dankzij de hoge afzettingssnelheid en de flexibiliteit om met een verscheidenheid aan metalen te werken, is het ideaal voor de productie van motorkomponenten, uitlaatsystemen en structurele elementen. De dual- en quad-wire functie van de printer maakt het mogelijk om functioneel gelaagde materialen te produceren, wat vooral voordelig kan zijn bij hoogpresterende toepassingen in de auto-industrie.

De capaciteiten van de M600 zijn van groot nut voor de olie- en gasindustrie. Het vermogen van de machine om met corrosiebestendige legeringen zoals Inconel en roestvrij staal om te gaan, is cruciaal voor de productie van componenten die bestand zijn tegen vijandige omgevingen. Het grote bouwvolume maakt de productie van grote onderdelen mogelijk, terwijl het vermogen om bestaande componenten te repareren en te voorzien van geavanceerde functies, uiterst nuttig kan zijn voor het onderhoud en de update van apparatuur in afgelegen gebieden, aangezien dit de stilstandtijd en logistieke kosten verlaagt.

De M600 is zo ontworpen dat hij naadloos samenwerkt met bestaande machinewerkplaatsen. De interoperabiliteit met CNC-processen, de lage behoefte aan operatorinvoer en het vermogen om continu te werken, maken het een uitstekende aanvulling op traditionele machinewerkplaatsen. De mogelijkheid om volledige onderdelen te produceren, bestaande componenten uit te breiden met functies en reparaties uit te voeren – allemaal binnen één systeem – biedt machinewerkplaatsen nieuwe mogelijkheden en omzetkansen.