3D-Printers

Hoogwaardige 3D-printers

De digitalisering van het productieproces in de metaalbewerking begon in het begin van de jaren 1950. De ontwikkeling van de eerste NC-machine door John T. Parsons in samenwerking met het Massachusetts Institute of Technology (MIT) legde de basis voor de overgang van handmatige naar geautomatiseerde, programmeerbare besturing van machineprocessen.

De verdere ontwikkeling van CNC systemen in de jaren 1970 was een andere grote sprong voorwaarts in de rationalisatie van de productie. Machineprocessen konden nu niet alleen worden geautomatiseerd, maar ook snel worden gewijzigd en op afstand worden gecontroleerd.

Eind jaren 90 kwam additive manufacturing van metaal eindelijk op de markt en zorgde opnieuw voor een heroverweging van de productie. In plaats van componenten subtractief te vervaardigen, en dus met veel materiaalverspilling en weinig ontwerpvrijheid, was het nu mogelijk om componenten laag voor laag op te bouwen, vrijwel uit het niets.

Vanwege het tijdsverloop en het feit dat de twee fabricagemethoden op fundamenteel tegengestelde manieren werken, wordt additive manufacturing nog steeds vaak gezien als een concurrent van subtractieve fabricagemethoden, en door sommigen zelfs als een volledige vervanging.

In deze blogpost wil ik echter een ander perspectief presenteren. Ik wil de voor- en nadelen van de twee fabricageprocessen met elkaar vergelijken en zo een unieke symbiose laten zien die mogelijk is door additief en subtractief produceren te combineren.

In het geval van subtractieve productie zal ik me specifiek richten op CNC-machines, terwijl additieve productie wordt vertegenwoordigd door lasergebaseerde processen zoals LMD (Laser Metal Deposition). Als je al uitgebreide kennis hebt van beide soorten fabricage, kun je de knop hieronder gebruiken om direct naar de toepassingsgebieden van de symbiose te gaan.

Subtractief produceren is nauw verbonden met de menselijke evolutie. Miljoenen jaren geleden gebruikten primitieve culturen zoals de Oldowan of de Lomekwi stenen en sloegen ze tegen elkaar om eenvoudige gereedschappen met scherpe randen te maken voor de jacht, en maakten dus al gebruik van het basisprincipe van subtractief vervaardigen.

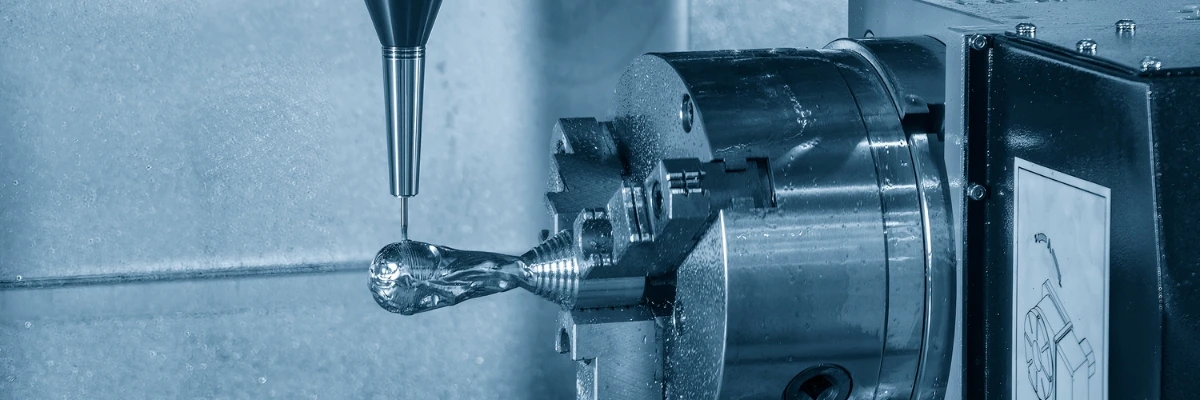

Dit basisprincipe is door de mensheid in de loop van zijn bestaan voortdurend verder ontwikkeld, zodat we tegenwoordig niet langer stenen tegen elkaar slaan, maar programmeerbare systemen hebben die metalen nauwkeurig kunnen vormen zonder menselijke tussenkomst.

Dat de voordelen van deze productiemethode legio zijn, blijkt alleen al uit het feit dat het alle veranderingen in onze geschiedenis heeft overleefd - van de oudheid tot de industriële revolutie. Toch wil ik de belangrijkste voordelen hier kort toelichten om later de symbiose met additive manufacturing te onderbouwen.

Oppervlaktekwaliteit

Subtractieve fabricagemethoden bereiken een uitstekende oppervlaktekwaliteit tot 0,1 Ra/µm bij het bewerken van metaal, volledig zonder het gebruik van uitgebreide nabewerking - en zelfs de nabewerking die mogelijk nodig zou kunnen zijn, kan gewoon rechtstreeks in CNC-systemen worden geïntegreerd om de menselijke inspanning te minimaliseren.

Nauwe toleranties

Als het aankomt op precisie, of het nu gaat om kleine of grote componenten, is subtractieve productie onverslaanbaar. Zelfs met standaard CNC machines zijn toleranties van ±0,1 mm mogelijk en met machines die speciaal zijn ontworpen voor precisie kunnen toleranties van ±0,0025 mm worden bereikt, wat van het grootste belang is in veeleisende industrieën zoals de lucht- en ruimtevaart.

Schaalbaarheid voor serieproductie

Toen CNC machines in de jaren 1970 de metaalproductie stormenderhand veroverden, was vooral de mogelijkheid tot meer gestroomlijnde serieproductie een zegen voor de industrie. CNC machines combineren een groot aantal aanpasbare processtappen in één enkele omgeving, waardoor het eenvoudig is om meerdere onderdelen tegelijk te produceren.

Materiaaldiversiteit

Materiaalbeperkingen zijn ongekend bij subtractieve productie. Of het nu gaat om legeringen met hoge sterkte, metaalmatrixcomposieten (MMC), superlegeringen of reflecterende metalen, CNC machines kunnen al deze materialen en nog veel meer gemakkelijk verwerken.

Helaas heeft subtractieve productie, zoals alles in de wereld, ook een aantal nadelen die de mogelijkheden beperken - en om een volledig beeld te geven, zal ik de belangrijkste hier ook noemen.

Materiaalafval

Een van de grootste nadelen van subtractief produceren is het hoge percentage materiaalafval. Zelfs bij zeer eenvoudige componenten is het afkeurpercentage vaak 50%, wat zelfs kan oplopen tot 90% bij complexere componenten, wat natuurlijk leidt tot aanzienlijk hogere kosten.

Aanpassing

CNC systemen zijn in hoge mate aanpasbaar, daar bestaat geen twijfel over. Maar elke aanpassing en het bijbehorende omwerken en herprogrammeren gaat gepaard met tijd- en kostenoverhead, waardoor kleine productieruns of kortetermijnveranderingen economisch zeer onrendabel zijn.

Ontwerpbeperkingen

Hoewel subtractieve productie uitblinkt in grote componenten, fijne details en serieproductie, kunnen CNC systemen zeer complexe ontwerpen niet implementeren. Vooral bij interne structuren, kanalen of serpentinegeometrieën bereiken CNC systemen al snel hun grenzen.

Terwijl subtractieve fabricage de mensheid gedurende haar evolutie heeft vergezeld, kwam additieve fabricage pas aan het licht in het begin van de jaren 1980. Dr. Hideo Kodama van het Nagoya Municipal Industrial Research Institute in Japan vroeg het eerste patent aan voor een additief productieproces in 1980, maar zijn project zou mislukken door een gebrek aan financiering.

In 1986 vroeg Chuck Hull eindelijk zijn patent aan voor stereolithografie, dat in 1988 voor het eerst op de markt werd gebracht. Een reeks ontwikkelingen en nieuwe technologieën volgde, totdat metaalbewerking ook mogelijk werd met additieve methoden in het midden van de jaren 90 - vooral dankzij de prestaties van het Fraunhofer Instituut ILT in Aken en het Zweedse bedrijf Arcam.

In de 30 jaar sinds de eerste ontwikkeling is er veel vooruitgang geboekt op het gebied van metaal 3D printen. Als gevolg daarvan is het gebruik van metaal additive manufacturing gestaag toegenomen - en ik zal nu de belangrijkste redenen voor deze uitbreiding uitleggen.

Grondstofzuinige productie

Metalen kunnen duur zijn, dat hoef ik waarschijnlijk niemand uit te leggen. Voor metaalverwerkende bedrijven is het dus essentieel om de productie zo efficiënt mogelijk te maken - en AM is hier ideaal voor. Door de laag-voor-laag opbouw worden slechts zeer kleine hoeveelheden metaalpoeder of draad verspild, wat resulteert in een gemiddeld uitvalpercentage van slechts 5%.

Ontwerpvrijheid

Een ander uniek voordeel van additieve metaalproductie is de onbeperkte ontwerpvrijheid. Ingenieurs en gebruikers kunnen hun ideeën naar wens implementeren, zonder zich zorgen te hoeven maken of het systeem de betreffende geometrie wel in kaart kan brengen. Interne honingraatstructuren, complexe vormen, fijne details - met additive manufacturing kan alles snel en eenvoudig worden geïmplementeerd.

Aanpassing

Gereedschapsloze productie betekent ook dat de aanpassingsmogelijkheden van 3D printen eindeloos zijn. De enige “aanpassing” die nodig kan zijn om compleet andere onderdelen te maken is een verandering van materiaal - en afhankelijk van het systeem kan dit in een paar seconden tot een paar minuten worden gedaan. Dit betekent dat het mogelijk is om snel te schakelen tussen projecten en om snel in te spelen op veranderende trends.

Lichtgewicht componenten

Het laatste voordeel is nauw verbonden met de vrijheid van ontwerp, maar op het gebied van metaalbewerking moet het ongetwijfeld apart vermeld worden. Dankzij de mogelijkheid om topologieoptimalisaties door te voeren zonder ontwerpbeperkingen, kunnen componenten worden gemaakt voor industrieën zoals de lucht- en ruimtevaart of de auto-industrie die zeer licht zijn - zonder de mechanische prestaties en sterkte aan te tasten.

Als additive manufacturing volledig vrij van nadelen zou zijn, zou het waarschijnlijk al de standaard zijn in elke industrie. Ik zal uitleggen waarom dit nog niet het geval is aan de hand van de volgende nadelen.

Inspanning nabewerking

Hoewel het printen zelf nu heel snel gaat bij additieve fabricage, moeten 3D-geprinte onderdelen altijd ten minste één, zo niet meerdere, nabewerkingsstappen ondergaan, zoals het verwijderen van de drager of reiniging. Hoewel deze nabewerking nu in hoge mate geautomatiseerd kan worden, kost het nog steeds tijd en geld.

Oppervlaktekwaliteit

Op het gebied van kunststof 3D printen zijn nu uitstekende oppervlaktekwaliteiten mogelijk, vooral met processen zoals SLA of PolyJet™. Bij metaal 3D printen blijft de oppervlaktekwaliteit echter nog steeds achter bij die van subtractieve productiemethodes. Vooral het “trapeffect” dat optreedt bij steile hoeken, waarbij het oppervlak niet helemaal glad is door de gelaagde structuur, maar een trapachtige structuur heeft, kan de oppervlaktekwaliteit ernstig schaden. Dit effect kan worden verwijderd met nabewerking, maar zoals eerder vermeld, gaat dit altijd gepaard met tijd en kosten.

Materiaalbeperkingen

De reeks materialen die beschikbaar zijn voor metaaltoevoeging is de afgelopen jaren enorm uitgebreid en zal dat in de toekomst blijven doen. Sommige veelgebruikte materialen zijn echter nog steeds niet gemakkelijk te verwerken met 3D printen - vooral reflecterende metalen zoals brons en koper kunnen problemen opleveren voor 3D printers die gewoonlijk met lasers werken.

Zoals te zien is in de lijst met voor- en nadelen, vullen de twee productiemethoden elkaar bijna perfect aan. CNC blinkt uit in grote series met eenvoudigere structuren, terwijl additive manufacturing ideaal is voor afzonderlijke stukken en kleine series met complexe geometrieën. CNC biedt uitstekende oppervlakken maar veroorzaakt veel materiaalverspilling, terwijl additive manufacturing uitblinkt in verspilling maar moet inleveren op oppervlaktekwaliteit.

Naar mijn mening moeten deze twee processen in geen geval worden gezien als concurrerend met elkaar of als vervanging van elkaar - ze vullen elkaar eerder perfect aan om elkaars nadelen te compenseren zonder hun eigen voordelen te minimaliseren.

In het laatste deel van deze blogpost bespreken we hoe een hybride benadering van metaalproductie eruit ziet, op welke verschillende manieren het kan worden gebruikt en hoe het kan worden toegepast in verschillende stadia van de productontwikkelingscyclus.

Prototyping

Toen additive manufacturing voor het eerst werd ontwikkeld, was het vooral bedoeld als hulpmiddel voor rapid prototyping, en dat was nog steeds het geval voor kunststoffen. Ondanks de geavanceerde mogelijkheden die nu mogelijk zijn met 3D printen, blijft rapid prototyping er een ideale toepassing voor - en ook voor hybride metaalproductie.

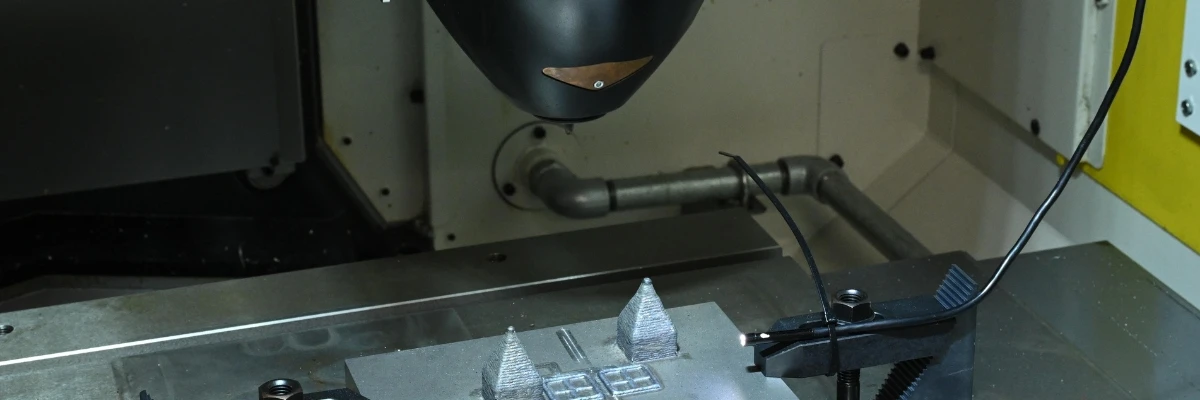

3D printen is het ideale startpunt voor rapid prototyping. Het maakt het mogelijk om zeer snel de eerste ontwerpen en functionele prototypes te printen, waarbij alleen het digitale model en, indien nodig, het materiaal moeten worden aangepast.

Zodra het eerste validatieproces is voltooid met het 3D-geprinte prototype, kan het CNC-systeem worden gebruikt. Dit kan worden gebruikt om de oppervlakteafwerking te verbeteren, contouren te verfijnen en nauwkeurig mechanische kenmerken toe te voegen, zoals kleine inzetstukken met schroefdraad.

Het nu voltooide prototype wordt dan natuurlijk opnieuw getest. In het ideale geval doorstaat het alle functionele tests, maar zelfs als dat niet het geval is, is aanpassen eenvoudiger en sneller dan ooit dankzij 3D-printen.

Op het gebied van prototyping profiteert hybride productie in het bijzonder van de versnelde iteratiecycli die mogelijk worden gemaakt door 3D-printen, waardoor de lange omsteltijden die kunnen optreden bij CNC-systemen worden geëlimineerd. Dit betekent dat het prototypingproces enorm kan worden versneld, waardoor veranderingen in markt- of vraaggedrag veel sneller kunnen worden doorgevoerd.

Complexe onderdelen voor eindgebruik

Of het nu gaat om de luchtvaart- of auto-industrie, motorsport, medische technologie of vele andere sectoren, veel onderdelen worden steeds complexer als gevolg van de behoefte aan bijvoorbeeld meer energie-efficiëntie, comfort of prestaties. Hybride productie helpt om deze toenemende complexiteit in kaart te brengen zonder in te moeten leveren op andere eigenschappen.

Ook hier is 3D-printen het uitgangspunt. Hiermee kan de basis van het onderdeel volledig worden vervaardigd met alle mogelijke complexe structuren en geometrieën, zowel aan de binnen- als buitenkant. Als er alleen complexe structuren aan de binnenkant nodig zijn, bijvoorbeeld koelkanalen, kan het buitenste gedeelte gewoon als een blok worden geprint, dat vervolgens volledig wordt bewerkt door het CNC-systeem.

Of het onderdeel nu alleen aan de binnenkant, alleen aan de buitenkant of beide soorten complexe structuren heeft, de CNC machine voert meestal een stap uit die vergelijkbaar is met prototyping - namelijk de laatste afwerking van het oppervlak, de contouren en, indien nodig, de toevoeging van mechanische kenmerken.

Voor complexe onderdelen voor eindgebruik wordt het voordeel van 3D printen, dat een onbeperkte ontwerpvrijheid biedt, direct gecombineerd met de uitstekende oppervlaktekwaliteit en precisie van subtractieve productie. Dit maakt het mogelijk om unieke ontwerpen te implementeren die bijvoorbeeld helpen om onderdelen lichter te maken of het comfort te verhogen.

Reparaties

In veel metaalverwerkende industrieën gaat stilstand gepaard met enorme kosten. Vooral in sectoren zoals de luchtvaart of de motorsport is een snelle reactietijd vereist wanneer een onderdeel beschadigd is - en met hybride productie kan deze vraag zonder twijfel worden beantwoord.

Welke van de twee productiemethoden het eerst wordt gebruikt, hangt af van de schade. Voor schade door vervorming, slijtage en schuren wordt eerst het CNC-systeem gebruikt, zodat het aangetaste gebied op een uniform, bewerkbaar niveau kan worden gebracht door frezen of slijpen.

De 3D-printer regelt dan de zaak en begint de ontbrekende structuur precies en direct op het betreffende gebied te printen. Als dit proces is voltooid, wordt het onderdeel nog een keer opgespannen in het CNC-systeem om het oppervlak en de contouren te verbeteren als dat nodig is.

Voor kleinere beschadigingen zoals scheuren of breuken begint het 3D printen met het inbrengen van materiaal in de aangetaste gebieden. De CNC-machine wordt dan nog een keer gebruikt om het oppervlak en de contouren te verfijnen - hoewel, afhankelijk van de omvang van de schade, het 3D-printen alleen al voldoende kan zijn.

Het contrasterende karakter van de twee productieprocessen is ideaal om reparaties snel en kosteneffectief uit te voeren. Nauwelijks handmatige inspanning, lage materiaalslijtage, hoge snelheid - al deze voordelen zijn mogelijk bij reparaties met behulp van hybride productie.

Oppervlaktecoatings

Oppervlaktecoatings zijn essentieel in hoogwaardige toepassingen. Ze kunnen onder andere worden gebruikt om componenten te maken waarbij kostenintensieve materialen met hoge prestaties alleen worden gebruikt waar ze echt nodig zijn. Natuurlijk kunnen ook oudere onderdelen worden voorzien van een nieuw, beter presterend oppervlak.

Er zijn veel verschillende processen voor oppervlaktecoatings, maar de meeste zijn ofwel erg duur of erg arbeidsintensief. Vanwege de hoge veiligheidseisen moeten bepaalde processen vaak worden uitbesteed, wat resulteert in nog meer kosten en mogelijk ook problemen met de toeleveringsketen - maar met behulp van hybride productie kunnen nauwkeurige coatings eenvoudig, kosteneffectief en in-house worden aangebracht.

3D-printen neemt hier opnieuw het voortouw door het materiaal laag voor laag aan te brengen op het betreffende onderdeel. Door gebruik te maken van technologieën zoals LMD (Laser Metal Deposition), waarbij een smeltbad wordt gecreëerd voor het aanbrengen en hechten, wordt een volledig dicht nieuw oppervlak gecreëerd van het nieuwe materiaal, dat niet onderdoet voor andere conventionele processen.

De CNC machine neemt opnieuw de rol van laatste polijstmiddel op zich om het nieuwe oppervlak te optimaliseren en zo zowel het uiterlijk als de prestaties te verbeteren.

In dit geval lijkt de symbiose van additieve en subtractieve productie erg op die van de reparatie. Door de contrasterende aard van het fabricageproces vullen deze twee fabricagemethoden elkaar ideaal aan om het proces van oppervlaktecoatings te vereenvoudigen.

Gereedschaps- en matrijzenbouw

Last but not least moet de gereedschaps- en matrijzenbouw genoemd worden als een begunstigde van een hybride productiebenadering. Vooral als het gaat om matrijzen met koelkanalen of spuitgietmatrijzen voor complexe geometrieën, kan subtractieve productie alleen met veel moeite het gewenste resultaat bereiken - hybride productie daarentegen maakt het eenvoudiger dan ooit tevoren.

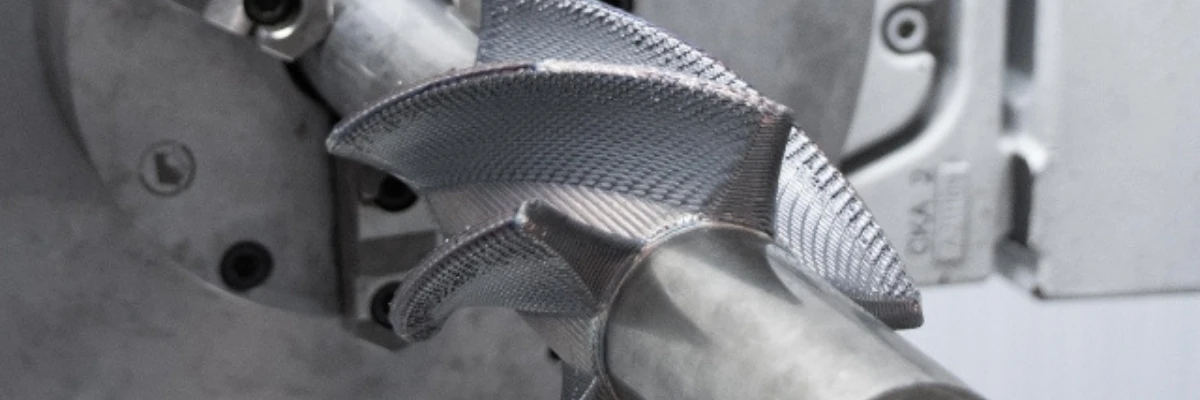

Additieve vervaardiging met metaal begint met de productie van de matrijs. Ook hier speelt ontwerpvrijheid een essentiële rol, maar de mogelijkheid om meerdere materialen tegelijk te verwerken, die sommige metalen 3D-printers hebben, kan ook worden gebruikt om de resultaten te verbeteren.

Zodra het gereedschap of de mal is geprint, bestaat de CNC-processtap uit precisiewerk. Gereedschappen en mallen vereisen altijd de krapste toleranties en de CNC machine kan worden gebruikt om het 3D-geprinte onderdeel te verbeteren door bijvoorbeeld de deellijnen en de interfaces tussen de kern en de matrijs te bewerken.

Het resultaat zijn uitzonderlijke gereedschappen en mallen die indruk kunnen maken met conforme koelkanalen, complexe holtes, interne patronen, multi-materiaal mogelijkheden en nog veel meer.

Vooral bij deze toepassing worden de voordelen van beide productiemethoden - de ontwerpvrijheid van 3D printen en de precisie van CNC systemen - optimaal benut. Hybride fabricage maakt dus mogelijk wat voorheen onmogelijk was, zonder dat dit enorme kosten met zich meebrengt.

De hybride productietoepassingen die ik heb genoemd zijn slechts het topje van de ijsberg. Er zijn nog tientallen andere, meer specifieke toepassingen waarin de combinatie van additief en subtractief produceren topprestaties mogelijk maakt.

Ik hoop dat ik met deze blogpost heb kunnen laten zien dat additief en subtractief produceren zeker niet alleen met elkaar concurreren, maar ook ideaal kunnen samenwerken om de voordelen van beide kanten te combineren.

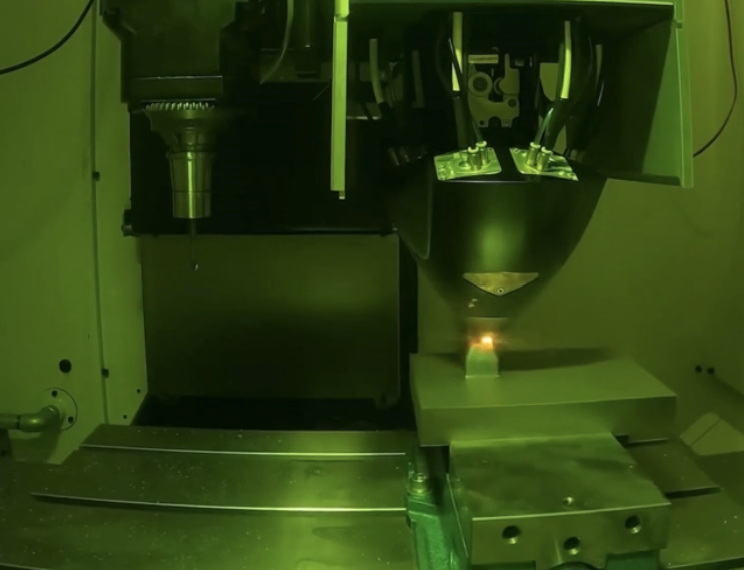

Onze oplossing voor hybride productie komt van het Spaanse bedrijf Meltio met zijn Engine CNC Integration. Hiermee is het eenvoudig om een printkop te integreren in een bestaand CNC-systeem, wat een kosteneffectieve manier is om naadloos over te stappen op hybride productie.

Bedankt voor het lezen - en tot de volgende blogpost!

Alles over de integratie van de Meltio CNC-engine

Meltio Engine CNC Integration