3D-Printers

Hoogwaardige 3D-printers

Of het nu gaat om eenmalige of batchproductie, grote of kleine productiefaciliteiten, industriële operaties of tandheelkundige laboratoria, een 3D-printer biedt de mogelijkheid om de productie-efficiëntie te verhogen.

Additive Manufacturing vindt steeds meer zijn weg naar de productie. Steeds meer bedrijven erkennen de kansen die 3D-printen biedt. Helaas komt geen enkele technologie zonder valkuilen.

In deze blogpost wil ik graag ingaan op enkele kleinere punten die je eigen 3D-printer nog effectiever kunnen maken. Je ziet binnen Additive Manufacturing, vooral maar niet uitsluitend bij nieuwkomers, keer op keer dezelfde kleine foutjes of onzorgvuldigheid, die een volledige benutting van het potentieel van hun machine(s) verhinderen.

Het doel van deze blogpost is om op deze kleine fouten te wijzen en deze hopelijk in de toekomst te minimaliseren.

Veel mensen experimenteren graag een beetje. Er zijn veel mensen die geen handleidingen en specificaties lezen, en veel andere mensen lezen ze wel, maar negeren ze vakkundig.

Ik wil het enthousiasme van sommige mensen om hier te experimenteren niet temperen, ik experimenteer zelf graag een beetje. Regels zijn er immers om gebroken te worden! Maar sommige niet. Zeker niet als maximale effectiviteit en succespercentage het doel zijn, aangezien experimenten niet zelden tot een printfout leiden.

Er zijn veel subpunten rond het gespecificeerde printproces en de naleving ervan, maar we zullen ons in deze blog concentreren op de belangrijkste.

Elke 3D-printer en elk materiaal is verbonden met zogenaamde ‘ontwerpregels’. Simpel gezegd specificeren deze ontwerpregels de eigenschappen van de printopdracht die nodig zijn voor een foutloze productie.

Dit omvat veel dingen. In deze ontwerpregels zijn maximale en minimale toleranties, maximale en minimale afmetingen, benodigde support-materiaal, maximale en minimale afmetingen van bepaalde kenmerken zoals gaten, holtes, kleine details en nog veel meer vastgelegd.

Is het onder bepaalde omstandigheden mogelijk om een foutloze print te krijgen, ook al schendt deze een van deze ontwerpregels? Ja-nee-vraag. Het foutenpercentage is echter groter bij printopdrachten die deze ontwerpregels schenden, en vooral bij volumeproductie zijn zelfs kleine stijgingen van dit percentage enorm merkbaar.

Maar wat als de vereiste eigenschappen van een project niet aan deze ontwerpregels kunnen voldoen? Voor kleinere afwijkingen en afzonderlijke projecten staat niets het experimenteren in de weg, zolang je je er vooraf van bewust bent dat het slagingspercentage niet op hetzelfde niveau zal liggen. Bij grotere afwijkingen en serieproducties is dit echter niet aan te raden.

Om deze reden is het alleen aan te raden dat u, vooral in industriële bedrijven waar massaproductie alomtegenwoordig is, kennis maakt met de ontwerpregels van de machines en materialen die beschikbaar zijn voor selectie.

De ruimtelijke omstandigheden zijn essentieel, vooral voor poeder- en hars-3D-printers, om foutloos printen te garanderen, maar mogen ook voor de andere printtechnologieën niet worden genegeerd.

Bij poeder 3D-printen is het absoluut noodzakelijk om ervoor te zorgen dat het poeder niet wordt verontreinigd met stof of vuil van welke aard dan ook.

Hoewel filamenten en metalen vóór gebruik kunnen worden gereinigd, is dit met poeders veel moeilijker. Er zijn zeven die verontreinigingen kunnen verwijderen, maar voor de zekerheid moeten de poeders vanaf het begin tegen verontreiniging worden beschermd.

Bij het 3D-printen met hars moet naast het veilig opslaan van het materiaal ook rekening worden gehouden met zonlicht. Omdat 3D-printen met hars werkt met behulp van UV-licht, kan zonlicht ervoor zorgen dat prints op de verkeerde plaatsen uitharden, wat tot misproducties leidt. Daarom is een ruimte die volledig beschermd is tegen zonlicht essentieel voor 3D-printen met hars. Eenvoudige luiken of zelfs gordijnen voldoen niet aan deze eis!

Bij alle Additive Manufacturing-technologieën moet er ook altijd gelet worden op een passende kamertemperatuur en luchtvochtigheid. De hier vereiste waarden zijn afhankelijk van de technologie en de printer. Ook hier is het raadzaam om vóór aankoop informatie in te winnen om een verrassende incompatibiliteit tussen de machine en de kamer te voorkomen.

Het laatste subitem voor het voldoen aan gespecificeerde printprocessen is materiaalkeuze. Het zou voor de hand moeten liggen, maar toch gebeuren er nog steeds fouten door. Als een 3D-printer geen open materiaalplatform heeft, kunnen alleen materialen worden gebruikt die compatibel zijn met de printer om effectief gebruik te garanderen!

Kan een 3D-printer materialen van derden printen zonder een open materiaalplatform? Het kan ze printen, maar er zal een enorm verlies aan kwaliteit en succespercentage optreden.

Daarom moet hier vóór de aankoop ook informatie over de materiaalkeuze van de printer en de betreffende eigenschappen van het bruikbare materiaal worden verzameld om het meest effectieve gebruik van de 3D-printer te garanderen.

Het slagingspercentage bij naleving van het gespecificeerde printproces zal dus zeker 100% zijn, toch? Jammer genoeg niet.

Zelfs als je alle tips in deze blog volgt, zal het slagingspercentage nooit de 100% bereiken. Uiteindelijk is zelfs Additive Manufacturing niet geheel foutloos.

Maar zoals eerder vermeld, hebben zelfs kleine stijgingen in het succespercentage, vooral bij serieproductie, een enorme impact. De productiviteit wordt verhoogd en de kosten per onderdeel worden verlaagd. Om deze twee essentiële doelen bij de productie te bereiken, moeten de basisspecificaties van het drukproces altijd in acht worden genomen.

In tegenstelling tot het naleven van het printproces is er geen onderzoek vooraf nodig om de volledige benutting van de bouwplaat te bereiken. Dit maakt dit punt echter niet minder belangrijk.

Bij sommige printtechnologieën, zoals (Metal) Binder Jetting of Selective Laser Sintering, wordt bij elke individuele print de gehele bouwplaat verwerkt, ongeacht of deze volledig geladen is of niet.

Daarom is het vooral bij deze technologieën, maar ook in het algemeen, de moeite waard om de bouwplaat zo volledig mogelijk te benutten door een juiste planning en efficiënte plaatsing van de afzonderlijke componenten.

Dit verlaagt de kosten per onderdeel aanzienlijk, vooral bij serieproductie. Of de bouwplaat nu slechts op 20% of 95% van zijn capaciteit wordt gebruikt, verandert immers niets aan bijvoorbeeld het stroomverbruik, de slijtage van de printer of de tijd die nodig is voor het verwijderen van de bouwplaat.

Maar hoe kunnen de prints nu het meest efficiënt worden gepland? Enerzijds moeten enkele individuele vragen worden beantwoord die afhankelijk zijn van het onderdeel zelf. Hoeveel van deze componenten zullen er in de nabije toekomst nodig zijn? Is pre-productie of zelfs just-in-time productie de moeite waard? Dit zijn vragen die vanwege hun individualiteit geen algemeen geldig antwoord mogelijk maken. Bij de productieplanning moet echter altijd rekening worden gehouden met het maximale gebruik van de bouwplaat, ongeacht het antwoord op deze vragen.

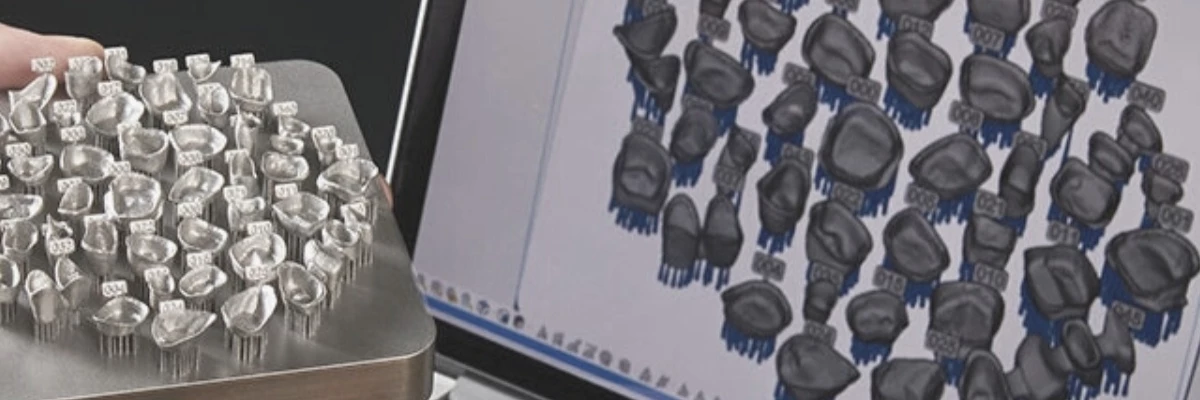

Aan de andere kant biedt sommige 3D-printsoftware nu hulp om een maximale benutting van de bouwplaat te bereiken. Het proces van 3D-nesten beschrijft de softwaregestuurde plaatsing van individuele componenten in kubusvormige verhoudingen op het bouwplatform. De onderdelen hoeven niet blokvormig te zijn, maar om de onderdelen de minimaal benodigde ruimte te geven, wordt de blokvorm ook gebruikt bij afwijkend gevormde onderdelen.

Dit nesten kan handmatig gebeuren. Binnen de software plaatst de gebruiker de individuele kubussen naast elkaar om zoveel mogelijk individuele componenten op een bouwplaat te krijgen.

In bepaalde softwareoplossingen is dit proces nu echter geautomatiseerd. De software bepaalt dus zelf hoe de afzonderlijke componenten zo efficiënt mogelijk op het bouwpaneel geplaatst kunnen worden. Ook benodigde draagconstructies worden automatisch meegenomen in de berekening.

Deze automatisering minimaliseert menselijke fouten en bespaart tijd. Als gevolg hiervan wordt de maximale effectiviteit van de plaatsing van componenten bereikt, en daarmee de maximale benutting van de bouwplaat.

Automatisering is het juiste trefwoord, want om de effectiviteit van de 3D-printer en het printproces te vergroten zijn aanvullende accessoires perfect voor verdere automatisering van het printproces.

Additive Manufacturing biedt in principe al een hoge mate van automatisering. Tegenwoordig kan vooral industriële printapparatuur nauwkeurige, hoogwaardige componenten produceren met weinig menselijke interactie. Maar met de juiste accessoires kan de menselijke interactie nog verder worden verminderd, en daarmee de arbeidskosten en het risico op menselijke fouten.

Er zijn drie belangrijke deelgebieden die kunnen worden gebruikt om het printproces verder te automatiseren. Software, nabewerking en productiecellen.

De geautomatiseerde 3D-nesting-functie van sommige software is al in het vorige punt uitgelegd, maar er zijn nog veel meer automatiseringsmogelijkheden, die door de juiste software kunnen worden geïmplementeerd.

Het genereren van support-materiaal, het starten van de printopdracht, het aanpassen van parameters, foutcorrecties, het verwijderen van luchtbellen en een ontelbaar aantal andere kleinere en grotere stappen in het printproces kunnen nu met geschikte software worden geautomatiseerd.

De juiste 3D-printsoftware biedt ook ondersteuning voor andere processen. Of het nu gaat om foutmeldingen per e-mail, het opslaan van het printproces bij een plotselinge stop (bijvoorbeeld door een stroomstoring) of een indicatie van het materiaalverbruik, de software speelt een essentiële rol bij 3D-printen om ervoor te zorgen dat de productie van de componenten zo effectief mogelijk te maken.

Kan een 3D-printer worden bediend zonder hoogwaardige software? In de meeste gevallen wel. Kan dezelfde productiviteit ooit worden bereikt zonder software als ermee? In geen geval. Daarom is de juiste 3D-printsoftware bijna net zo belangrijk als de machine zelf om maximale effectiviteit te bereiken.

Nabewerking van componenten is bij veel printtechnologieën een verplichte vereiste voor de best mogelijke kwaliteit. Tegelijkertijd kan de nabewerking zeer tijdrovend zijn. Reinigen, polijsten, inkten, uitharden of zelfs meerdere van deze stappen voor honderden componenten, het brengt veel werk met zich mee. Gelukkig is er nu verlichting dankzij geautomatiseerde nabewerkingsoplossingen!

Poederverwerkingsstations die autonoom overgebleven poeder zeven en zo herbruikbaar maken, machines die verschillende van de zojuist genoemde nabewerkingsstappen combineren en zo het voortdurend verwijderen, lopen en inbrengen voorkomen, en automatische harsverwijderaars voor componenten maken het nu mogelijk om het menselijk gebruik enorm te minimaliseren. interactie ook in deze stap van het printproces.

Dit minimum bestaat vrijwel uitsluitend uit het plaatsen en verwijderen van de componenten in en uit de betreffende machine. Maar wat als zelfs deze stap overbodig zou kunnen worden met de juiste accessoires? Schrap het ‘zou kunnen’, want het is al mogelijk!

Productiecellen, b.v. de V1-productiecel van Additive Automation biedt de maximale mate van automatisering voor Additive Manufacturing. Ze beperken menselijke interactie tot een absoluut minimum.

De robotarm van de productiecel duwt de componenten zelfstandig de printer in, verwijdert ze na het printproces weer, plaatst ze in het daarvoor bestemde nabewerkingsstation, start vervolgens de volgende printopdracht en deponeert de volledig nabewerkte componenten in een geschikte plaats.

Zo’n productiecel bereikt het hoogst mogelijke niveau van automatisering, verhoogt de effectiviteit van het gehele printproces en elimineert menselijke fouten volledig. Ook de arbeidsveiligheid wordt door een dergelijke automatisering verbeterd.

Dergelijke productiecellen staan echter nog aan het begin van een lange ontwikkeling. Momenteel is de V1-productiecel van Additive Automation bijvoorbeeld alleen compatibel met resin-3D-printen en zijn bepaalde stappen, zoals materiaaltoevoer of naharding, nog niet geïntegreerd in deze automatiseringsoplossing en moeten daarom handmatig worden overgenomen. Maar in de nabije toekomst zullen de mogelijkheden van deze volledige automatisering zich in grote stappen vermenigvuldigen en verbeteren.

Als de automatisering nu zo ver is gevorderd dat bijna het hele printproces zonder menselijke tussenkomst kan plaatsvinden, zal er dan überhaupt nog menselijke kennis nodig zijn? Zijn er nog geschoolde specialisten nodig of kan iemand straks het printproces draaiende houden?

Dat automatisering in ieder geval de behoefte aan geschoolde specialisten minimaliseert, kan niet worden ontkend. Maar wat alle automatisering ter wereld niet kan vervangen, en wat een essentiële factor was bij het effectief gebruik van een 3D-printer, zelfs voordat automatisering mogelijk was, is ervaring.

Mensen overschatten zichzelf graag heel vaak. Maar in weinig dingen zo veel als in het begrijpen van technologie en dus ook in het begrijpen van 3D-printers.

Het ziet er zo simpel uit in video's. Druk op een knop, laat de printer zijn werk doen, verwijder onderdelen en het printproces is klaar. Iedereen kan dat doen, toch?

Dat niet alleen het eigenlijke printproces, maar ook het tot stand komen of in ieder geval de juiste omgang met de digitale bestanden onder de knie moet worden voor 3D-printen, wordt maar al te vaak genegeerd. Zelfs het omgaan met foutmeldingen, de juiste waterpasstelling van het printbed of de exacte volgorde van de afzonderlijke nabewerkingsstappen zijn voor velen niet zo vanzelfsprekend als "gewoon op een knop drukken" op de printer zelf.

Daarom is ervaring met 3D-printen een vaak onderschatte, maar waarschijnlijk de meest essentiële factor om de effectiviteit van een 3D-printer te garanderen. Maar hoe kun je deze ervaring het beste opdoen?

Hoe simpel het ook klinkt: probeer en experimenteer. Om deze reden heb ik aan het begin van de blogpost duidelijk gemaakt dat ik de vreugde van het experimenteren niet wil ontnemen, omdat het een belangrijke stap is om ervaring op te doen.

Voor dergelijke experimenten moeten de verwachtingen echter dienovereenkomstig worden aangepast. Veel, zo niet de meeste, van deze experimenten zullen mislukken. 3D-printen is niet zo eenvoudig als het soms lijkt.

Maar zoals het is in het leven: mislukkingen horen erbij en zijn perfect om nieuwe ervaringen op te doen.