3D-Printers

Hoogwaardige 3D-printers

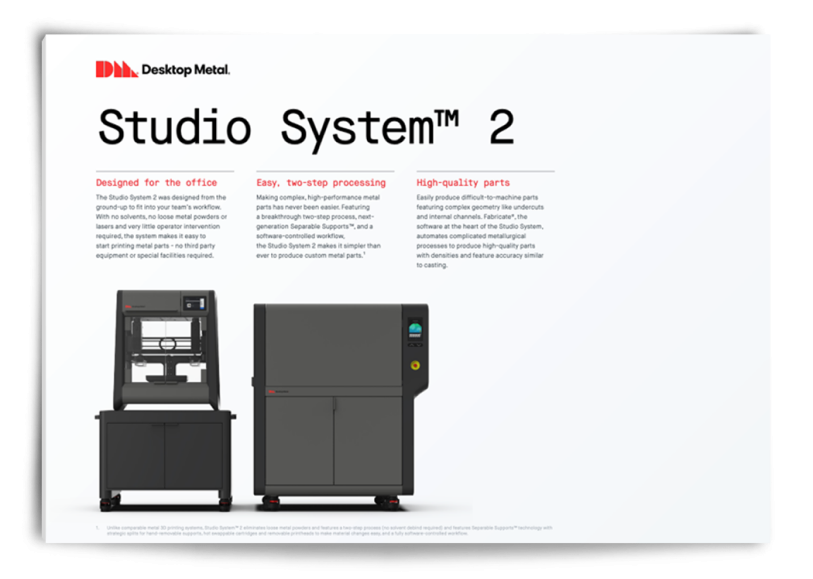

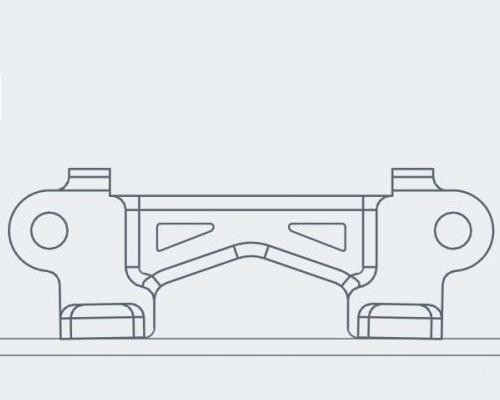

Das Studio System™ 2 von Desktop Metal®, nutz die extrusionsbasierte Drucktechnologie, und kombiniert durch das nachgelagerte Sinterverfahren, die „Fused Filament Fabrication“-Technologie (FFF) mit dem Metallspritzguss (MIM).

Studio System™ oder Studio System™ + können ohne weiteres aufgerüstet werden. Es sind nur geringfügige Hardware-Anpassungen am Drucker und am Ofen erforderlich, um das neue Materialsystem zu unterstützen.

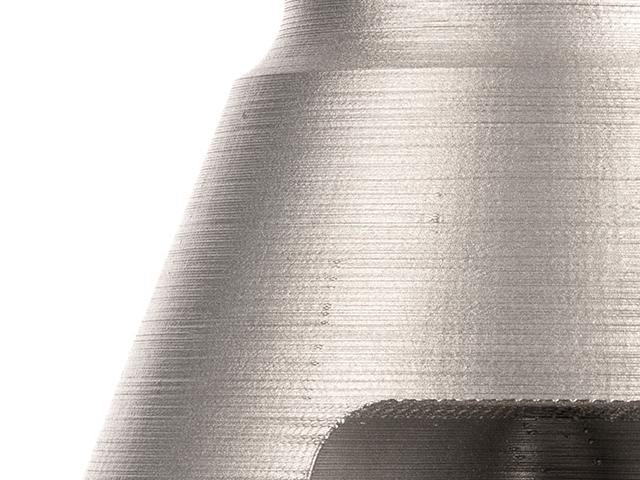

Das StudioSystem™ 2 macht das Entbindern mit Lösungsmitteln überflüssig, indem es ein neues Materialsystem verwendet und somit einen höheren Automatisierungsgrad ermöglicht (zweistufiger Prozess). Zudem wird durch die neue Materialzusammensetzung eine verbesserte Oberflächengüte an den Seitenwänden der Bauteile aber auch an hochkomplexen Bauteilgeometrien erreicht.

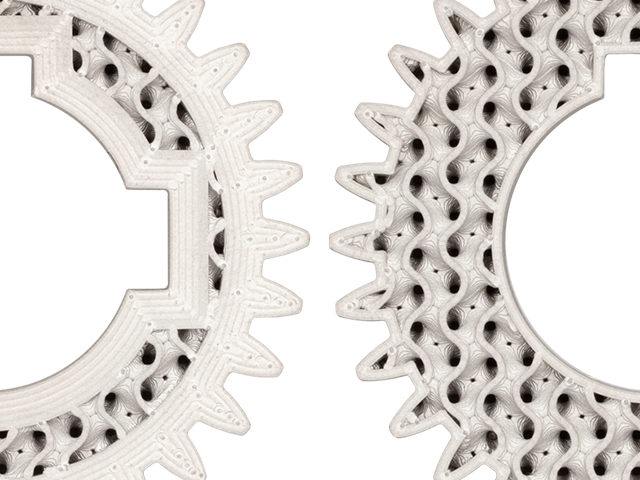

Sie müssen kein Metallexperte sein, um komplexe Bauteile zu drucken.

Mit der Fabricate-Software werden alle Aspekte der Teileerstellung – vom Drucken bis zum Sintern – automatisiert. Die Software gleicht den Schwund aus, errechnet selbstständig die erforderlichen Stützstrukturen und generiert den Maschinencode.

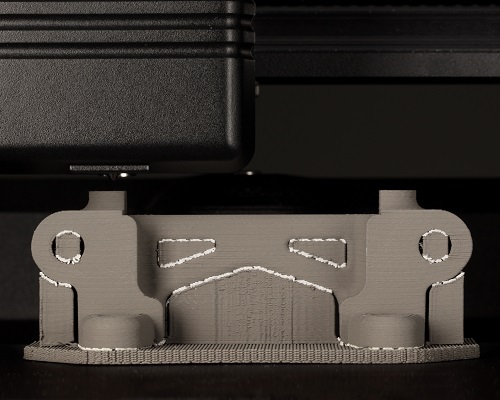

Das Studio System™ 2 verfügt über die zweite Generation der „Separable Supports“ Stützstruktur-Technologie. Dabei werden in die Schnittstellen, zwischen Bauteil und Stützstruktur, eine neu entwickelte Keramikmixtur über eine zweite Düse eingelegt, sodass sich die Stützen händisch einfach entfernen lassen.

Dank der benutzerfreundlichen Technologie des Studio System™ 2 können Sie mehr Zeit in die Entwicklung / Design investieren und vermeiden lange. Rüstzeiten.

Das Studio System™ 2 wurde entwickelt, um herausragende Bauteile mit einer exzellenten Oberflächengüte zu liefern, und ermöglicht es nun Anwendern, von Beginn an beeindruckende Ergebnisse zu erzielen.

Dies konnte durch eine vollständig überarbeitete Materialplattform, eine aktualisierte Supporttechnologie und neue Druckprofile realisiert werden.

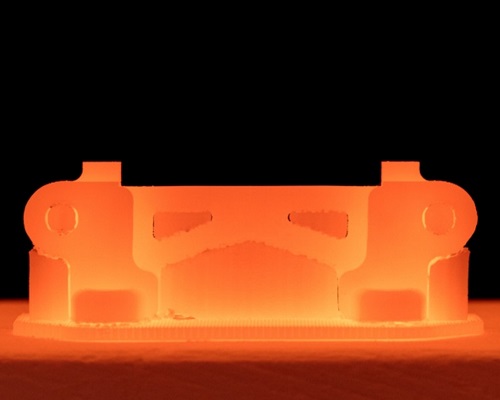

Durch optimal abgestimmte Druckprofile, sowie materialspezifische Sinterkurven werden Materialeigenschaften erreicht, die die MPIF-Standards erfüllen oder sogar übertreffen. Dabei erreichen die Bauteile einer Dichten von bis zu 98 Prozent – ähnlich wie bei Gussteilen.

Mit dem Studio System™ 2 können Sie Bauteile exakt auf Ihre Bedürfnisse anpassen. Die freie Wahl der Druckparameter, ermöglicht eine Vielzahl von Einstellmöglichkeiten. Angefangen von Wandstärken mit bis zu 5,25 mm oder feinen Strukturen mit dem hochauflösenden Druckkopf (250 µm).

Unter Verwendung von Metallpulver aus der Metallspritzgussindustrie (MIM) wird das Druckmaterial zu gebundenen Stäben gepresst. Die Stäbe enthalten Metallpulver gemischt mit Wachs- und Polymerbindemittel. Im Vergleich zu Metallfilamenten weisen die Stäbe ein höheres Verhältnis von Metall zu Bindemittel auf, was zu einer geringeren Schrumpfung und einer höheren Stabilität beim Sintern führt.

Push-to-Release Materialkassetten können während des Druckvorgangs ausgetauscht werden, ohne dass der Druck unterbrochen werden muss. Auf diese Weise können Benutzer jedes Gramm Material verwenden, ohne einen Druck anhalten zu müssen, um eine Spule zu wechseln.

Dank der austauschbaren Materialkassetten, Druckköpfen und Düsenbürsten können Sie innerhalb von Minuten von einem Material zum nächsten wechseln, ohne die Anlage aufwendig reinigen zu müssen. Der Materialwechsel ist benutzerfreundlich und sicher. Es muss keinerlei Schutzkleidung getragen werden.

Die sichere, webbasierte Software Fabricate (stand alone auch möglich), erstellt den sogenannten Maschinencode aus STL-Dateien und generiert automatisch die entsprechenden Parameter und notwendigen Stützstrukturen, basierend auf der Teilegeometrie und dem Material.

Polymergebundes Metallpulver wird von den Metallstäben extrudiert, dabei wird Schicht für Schicht der Grünling gedruckt. Der Prozess wird als „Bound Metal Deposition bezeichnet.

Der Grünling wird in den Sinterofen gelegt, und auf die materialspezifische Temperatur erhitzt. Dabei verbrennt das Bindemittel und es verschmelzen sich die Metallpartikel. Das fertige Metallteil hat dann eine Dichte von ca. 96-99,8%.

Der 3D-Druck von Metall ermöglicht die schnelle Herstellung von Funktionsprototypen und ist ein zeiteffizientes / kostengünstiges Fertigungsverfahren, um Iterationsschleifen schnell abzubilden, bevor es zum sogenannten „Designfreeze“ kommt.

Feldmodelle aus 3D-gedrucktem Kunststoff verlieren immer mehr an Bedeutung, da Sie oftmals die geforderten mechanischen und thermischen Eigenschaften nicht erfüllen.

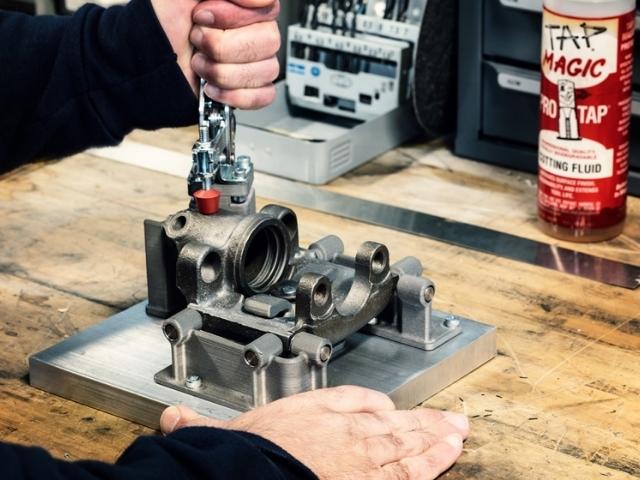

Vorrichtungen und Beschläge werden häufig nur in kleiner Stückzahl benötigt und haben oftmals eine komplexe Geometrie. Um die Anforderungen an Steifigkeit und Festigkeit zu erfüllen, bestehen einzelnen Komponenten in der Regel aus Metall. Da häufige Benutzung zu Verschleiß führt, ist die Fähigkeit schnell Ersatzteile herzustellen für die betriebliche Effizienz von entscheidender Bedeutung.

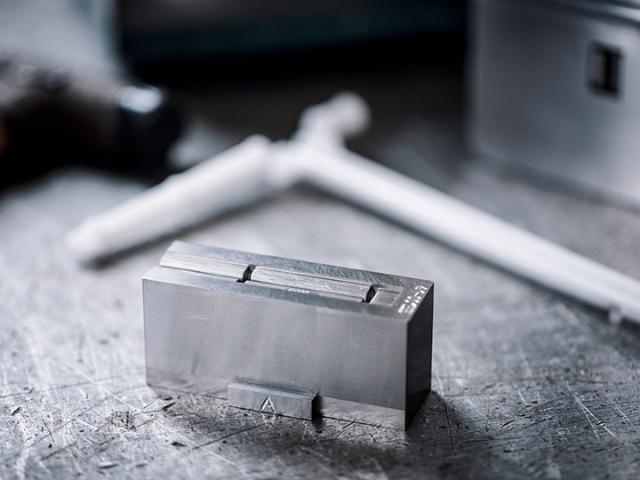

Kundenspezifische Werkzeuganwendungen erfordern häufig Teile mit komplizierten Geometrien, die mit herkömmlichen Fertigungsverfahren nur schwer oder gar nicht hergestellt werden können. Ein Beispiel hierfür sind Formhohlraumeinsätze mit integrierten Kühlkanälen, die die Zykluszeiten von Spritzgusswerkzeugen verkürzen und die Qualität des geformten Produkts erhöhen.

Das Studio System™ 2 ermöglicht die schnelle Fertigung von komplexen Kleinserien und bringt die Vorteile der additiven Fertigung direkt an die Werkbank. Dadurch können teure Gußformen und Formeinsätze vermieden werden