3D-Printers

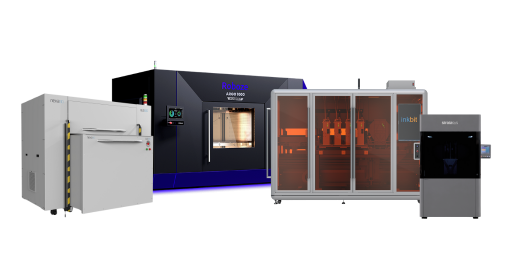

Hoogwaardige 3D-printers

Wanneer men denkt aan 3D-printen, wordt meestal als eerste aan een FDM-printer die laag voor laag materiaal extrudeert gedacht. Maar dat is niet de enige manier om iets in 3D te maken. 3D-poederprinten is een ander populair additief productieproces. Hierbij is het printmedium (het verbruiksmateriaal) een polymeerpoeder.

Selective Laser Sintering (SLS) en Binder Jetting (BJ) zijn de twee subgroepen die vallen onder de hoofdgroep poeder-bed printing.

Bij SLS-printen wordt het poeder in de poeder-feeder van de printer geplaatst en verwarmd tot een temperatuur die net onder het smeltpunt ligt. Wanneer de juiste temperatuur is bereikt, wordt het bouwplatform bedekt met een dunne laag voorverwarmd poeder.

Vervolgens wordt de poederlaag selectief gesinterd met een CO2-laser of IR-laser op de plekken waar dat nodig is. Na het voltooien van de laag gaat het bouwplatform naar beneden en brengt de recoater een nieuwe laag warme poeder aan.

Opnieuw wordt de nieuwe laag met de laser gesinterd.

Dit proces gaat door totdat de opdracht is voltooid.

De bouwplaat is bedekt met een dun laagje poeder, net als bij andere poederprintprocessen. In plaats van het materiaal door invloed van warmte te versmelten, zoals bij andere processen het geval is, beweegt een printkop over het oppervlak en spuit als het ware een bindmiddel op het poeder. Het poeder stolt daar waar de vloeistof ermee in contact komt. Het bouwplatform beweegt een stap naar beneden telkens als laag voltooid is. Een recoater brengt ondertussen steeds een nieuwe laag poeder aan op het bouwoppervlak en de cyclus herhaalt zich totdat het onderdeel is voltooid.

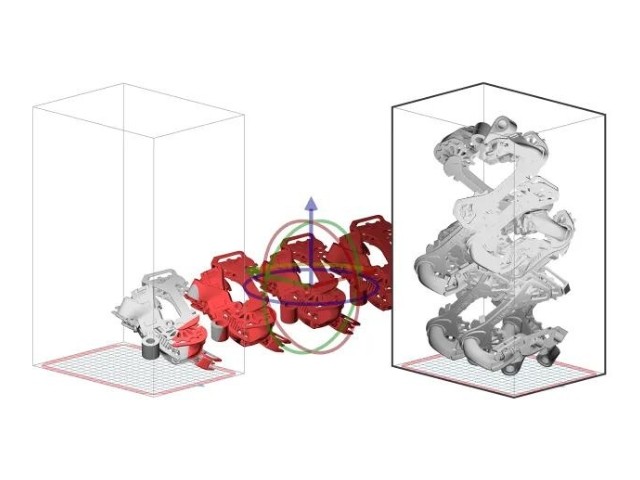

In de eerste stap worden de printgegevens voorbereid met geselecteerde CAD- of 3D-printersoftware. De verwerkte gegevens worden vervolgens naar de 3D-printer gestuurd en verwerkt.

Alvorens de printopdracht kan starten, moet er gezorgd voor voldoende materiaal aanvoer. Het poeder wordt in de machine geladen. Eventueel aanwezige lucht in het poeder wordt verwijderd door dit zachtjes aan te roeren.

In de derde stap gaat de machine daadwerkelijk starten met 3D-printen. Volgens een stappenproces wordt het materiaal d.m.v. een laser aan elkaar gesintert. Dit gebeurt nauwkeurig op de plaatsen van waar het uiteindelijke onderdeel moet worden gevormd.

Nadat de printopdracht is afgekoeld, wordt het overtollige poeder van de onderdelen gescheiden. Het overtollige poeder wordt dan verwerkt en hergebruikt voor de volgende printopdracht.

Door de onderdelen te zandstralen ontstaat een gelijkmatige en hoogwaardige oppervlaktestructuur en wordt het onderdeel verfijnd. Daarnaast zorgt het zandstralen ervoor dat er geen poeder meer op de onderdelen zit.

Het eindproduct is klaar en kan eventueel verder worden nabewerkt als een gebruikelijk kunststof onderdeel. Denk aan spuiten, polijsten of impregneren.

Door componenten met complexe geometrieën te produceren met behulp van het SLS-proces, kan in de lucht- en ruimtevaartsector aanzienlijk op gewicht worden bespaard. Voorbeelden hiervan zijn cabinecomponenten zoals ventilatieroosters, die in kleine series middels SLS-printen worden geproduceerd.

In de auto-industrie wordt SLS-printen met name gebruikt voor prototyping. Met deze techniek kunnen prototype voertuigen en pre-serie modellen in de kortst mogelijke tijd geproduceerd worden. In de automotive-industrie worden met SLS-printing zowel exterieur- als interieurcomponenten geproduceerd.

SLS-printen wordt in zowel aparatenbouw als prothesen en andere medische instrumenten steeds vaker toegepast. Vanwege de relatief geringe oplagen en de eisen omtrent materialen en nauwkeurigheid, is SLS techniek bij uitstek geschikt.

Bij de Defensie is er behoefte voor het vervaardigen van on-demand productie van (reparatie)onderdelen, verbetering van producten & uitrusting en het vervangen van onderdelen die niet langer leverbaar zijn. SLS-printen leent zich uitstekend voor deze doeleinden.

Hoewel 3D-poedertechnologie vooral wordt gebruikt voor professionele rapid prototyping, speelt het ook een steeds grotere rol bij de productie van kleine series en reserveonderdelen. Ook het vervangen van spuitgietdelen behoort tot de mogelijkheden.

Door de lage kosten per onderdeel en de duurzame materialen is SLS 3D printen een economische manier om complexe, op maat gemaakte onderdelen of een serie kleine componenten voor eindproducten te produceren.

Ons team van experts ondersteunt u graag bij de keuze van de juiste 3D-printtechnologie en het juiste 3D-printsysteem.

Ons applicatieteam adviseert u ook bij de materiaalkeuze. Daarnaast bieden wij onder andere kost- en tijdberekeningen en voorbeeldonderdelen. In onze showroom hebben we de mogelijkheid om het project samen met u te valideren!