Ondanks de steeds realistischer wordende stromingssimulaties met behulp van CFD-programma’s (computational fluid dynamics), zijn windtunneltests onmisbaar in de motorsport. De gegevens die uit deze tests worden verkregen, worden elk jaar door ingenieurs en teams in de motorsport gebruikt om meer aerodynamische en daardoor snellere voertuigen te ontwikkelen en om nieuwe ontwerpsuggesties grondig te testen.

Windtunneltests zijn echter zeer tijdrovend. Het kan gemakkelijk tientallen uren duren om zinvolle stromingsgegevens te verkrijgen. Als ook een groot aantal ontwerpen getest moet worden, is het gemakkelijk voor te stellen dat windtunneltests niet alleen uren of dagen in beslag nemen, maar veel langer om de beste resultaten te behalen.

Deze lange testtijden zorgen natuurlijk voor een hoge vraag naar windtunneltests. Tegelijkertijd zijn er echter maar weinig windtunnels die geschikt zijn voor motorsport. Bovendien zijn in veel takken van de motorsport de tijden waarin teams windtunneltests mogen uitvoeren, gereguleerd om de concurrentie eerlijker te maken. In de Formule 1, bijvoorbeeld, hebben de teams in het seizoen 2024 tussen de 840 en 1.380 uur om alle benodigde gegevens te verkrijgen, afhankelijk van hun positie in de competitie van het voorgaande jaar.

Tijd is daarom cruciaal bij windtunneltests. Gegevens moeten zo snel mogelijk worden verkregen en verwerkt, en de ontwerpen moeten onmiddellijk worden aangepast om zoveel mogelijk windtunneltests in de kortst mogelijke tijd uit te voeren – en hier komt additive manufacturing om de hoek kijken.

Deze blogpost richt zich op de voordelen en toepassingen van 3D-printen voor windtunneltests. Ontdek hoe deze revolutionaire productietechnologie windtunneltests efficiënter maakt, zowel qua tijd als kosten, en waarom steeds meer motorsportteams kiezen voor 3D-printen bij hun windtunneltests. Aan het einde vindt u ook onze ideale oplossing voor het 3D-printen van windtunnelmodelonderdelen.

Maar voordat we zover zijn, laten we eerst uitleggen wat een windtunneltest precies is en waarom het zo essentieel is voor de motorsport. Als u al voldoende weet over windtunnels, kunt u met de knop hieronder direct naar de voordelen van 3D-printen gaan.

Van de 'draaiarm' naar geavanceerde technologie

Het ontstaan van windtunnels is nauw verbonden met de ontwikkeling van de luchtvaart. De eerste experimenten met de luchtweerstand en liftkracht van verschillende objecten werden uitgevoerd met behulp van de zogenaamde 'draaiarm', die in het begin van de 18e eeuw werd uitgevonden door de Britse militaire ingenieur Benjamin Robins. Deze technologie werd later ook gebruikt door Sir George Cayley, de uitvinder van het eerste luchtdwaardige zweefvliegtuig, en door de "vader van de luchtvaart" Otto Lilienthal, die met zijn zweefexperimenten het idee van "zwaarder dan lucht" werkelijkheid maakte, wat de luchtvaart op de lange termijn zou revolutioneren.

Deze 'draaiarm' stond natuurlijk nog ver af van de huidige windtunnels, maar legde desondanks een belangrijke basis voor hun ontwikkeling. De eerste volledig functionele en gesloten windtunnel werd uiteindelijk in 1871 ontwikkeld door Francis Herbert Wenham. Deze doorbraak, samen met verdere ontwikkelingen van de eerste windtunnel, bijvoorbeeld door Konstantin Tsiolkovsky en Osborne Reynolds, ging slechts enkele decennia later gepaard met een doorbraak in de luchtvaart. In 1903 voltooiden de gebroeders Wright met behulp van windtunneltests de Wright Flyer, het eerste bemande gemotoriseerde vliegtuig.

Na intensieve tests door de Franse ingenieur Gustave Eiffel, die deze technologie tussen 1909 en 1912 opnieuw revolutioneerde, hing de verdere ontwikkeling van windtunnels voornamelijk samen met militaire vliegtuigen, die voor het eerst werden gebruikt tijdens de Eerste Wereldoorlog. Tijdens de Tweede Wereldoorlog en de Koude Oorlog onderging de windtunnel verschillende evoluties, totdat in het begin van de jaren zestig de eerste auto's in windtunnels werden getest.

Deze windtunneltests waren eigenlijk minder gericht op het verbeteren van de aerodynamica door het verhogen van de prestaties, en meer op het verminderen van het energieverbruik van motorvoertuigen. Dit veranderde in de late jaren zestig, toen het Lotus Formule 1-team, destijds bekend als Lotus-Cosworth DFV, windtunneltests begon te gebruiken om de raceprestaties te verbeteren.

Deze windtunneltests resulteerden in de Lotus 49, die enkele baanbrekende ontwikkelingen naar de Formule 1 bracht, zoals aerodynamische voor- en achtervleugels, en zowel het constructeurs- als het coureurskampioenschap won met de legendarische Graham Hill in 1968.

Vanaf dat moment werden windtunneltests ingeburgerd in de motorsport. Steeds meer teams en competities maakten er gebruik van om technologische vooruitgang te boeken – en doen dat tot op de dag van vandaag. Hoewel CFD-programma's al enkele decennia in staat zijn individuele experimenten digitaal uit te voeren, blijven windtunneltests essentieel voor intensieve tests in de motorsport. Maar hoe werkt zo'n windtunneltest eigenlijk?

De verschillende soorten windtunneltests

Om een windtunneltest uit te voeren, is natuurlijk een windtunnel nodig. Zo'n windtunnel bestaat uit een of meer ventilatoren die de lucht door een cirkelvormig kanaal blazen of zuigen, waarbij het voertuigmodel in het midden staat.

Om de meest nauwkeurige metingen te kunnen doen, moet de lucht die het testobject raakt, zo vrij mogelijk zijn van turbulentie en een laminaire stroming vertonen. Verticale en horizontale luchtgeleiders worden bijvoorbeeld gebruikt om de door de ventilatoren gegenereerde luchtstroom te egaliseren, die nog steeds relatief veel turbulentie heeft door het enorme volume en de snelheid. De wanden moeten ook zo glad mogelijk zijn en bij voorkeur afgerond om turbulentie te voorkomen.

Windtunnels worden ingedeeld in verschillende categorieën, afhankelijk van de luchtsnelheid – van laag-snelheidswindtunnels, met luchtsnelheden tot 480 km/u, tot hypersonische windtunnels, waar snelheden tot 36.000 km/u kunnen worden bereikt. In de motorsport worden altijd subsonische windtunnels gebruikt, waarbij de luchtsnelheid niet hoger is dan 990 km/u.

Binnen deze categorieën zijn er twee fundamenteel verschillende soorten windtunneltests: windtunneltests op ware grootte, waarbij een model op ware grootte wordt getest, en windtunneltests op kleinere schaal, waarbij kleinere modellen worden gebruikt.

De aerodynamische krachten die op het testmodel inwerken door de lucht, kunnen worden gemeten met verschillende instrumenten, afhankelijk van het doel van de windtunneltest. De meest gebruikte instrumenten zijn balansen die speciaal zijn aangepast voor windtunnels, zoals ondergrondse balansen, die waarden kunnen meten zoals luchtweerstand en liftkracht, evenals rol-, pitch- en yawmomenten, met een nauwkeurigheid van minder dan 0,03%.

Diagnostische instrumenten voor windtunneltests zijn divers. Vaak worden grote meetrasters, zogenaamde aero rakes, nabij de voor- en/of achteras gebruikt, maar deze worden meestal gecombineerd met andere diagnostische methoden, zoals snelheidsmeters, druksensoren en vele andere. Ingenieurs gebruiken deze instrumenten om de luchtmassa's rondom het testobject te meten en zo te begrijpen hoe de lucht zich rond of door het model beweegt.

Instrumenten voor stroomvisualisatie worden ook veel gebruikt. Verschillende methoden kunnen hiervoor worden toegepast, variërend van rook en mist tot draadjes en kleine filamenten op het voertuigmodel, en van laserfolie tot flow-vis verf, een mengsel van olie en kleurpigmenten.

Het PIV-proces (Particle Image Velocimetry) is een van de meest geavanceerde technologieën. Hierbij worden microscopisch kleine deeltjes aan de lucht toegevoegd en wordt de lucht verlicht met een pulserende laserstraal. Bij elke pulsatie worden er twee beelden genomen met een korte tussenruimte, waarvan de vergelijking zeer nauwkeurige resultaten oplevert over de luchtstroom in de diagnose. Tegenwoordig worden vaak twee camera's gebruikt om een 3D-vectorveld vast te leggen.

Dit fragment laat slechts enkele van de vele mogelijkheden zien waarmee resultaten kunnen worden behaald in windtunneltests. Maar waarom zijn deze resultaten zo essentieel in de motorsport?

Aerodynamica is (bijna) alles

"Aerodynamica is voor mensen die geen motoren kunnen bouwen." Deze beroemde uitspraak komt van de legendarische Enzo Ferrari toen hij gevraagd werd naar de voorruit van zijn Ferrari 250 TR tijdens de 24 Uur van Le Mans. Voor deze langeafstandsrace bleek zijn uitspraak te kloppen – Ferrari won de race met Olivier Gendebien en Paul Frère, die deze uitspraak van hem ontlokten, achter het stuur.

Of Enzo Ferrari deze uitspraak vandaag de dag nog steeds op dezelfde manier zou ondertekenen, is meer dan twijfelachtig. In de decennia die volgden, vooral vanaf het begin van de jaren 80, werd aerodynamica steeds belangrijker in de motorsport en is het nu een van de doorslaggevende factoren tussen overwinning, het middenveld en verlies.

Daarom zijn windtunneltests zo belangrijk in de motorsport. Het is de ideale methode om de aerodynamica te testen, onderdelen te verbeteren en nieuwe ontwerpideeën te valideren.

De belangrijkste factoren voor goede aerodynamica zijn luchtweerstand, vooral in motorsportcompetities waarin open-wheelers worden gebruikt, dat wil zeggen voertuigen waarbij de banden niet door carrosseriedelen worden beschermd, en neerwaartse druk.

Luchtweerstand ontstaat bij elk voertuig door het verplaatsen van de omgevingslucht en de wrijving ervan op het voertuigoppervlak. Hoe hoger de luchtweerstand, hoe meer energie er nodig is om een voertuig op een bepaalde snelheid te brengen en daar te houden. In open-wheel competities wordt deze luchtweerstand versterkt door de blootliggende banden, die enorme luchtwervelingen veroorzaken en de luchtstroom van de rest van het voertuig verstoren.

Minder luchtweerstand zorgt ervoor dat het voertuig sneller en gemakkelijker topsnelheid bereikt. In competities waarin één tank brandstof niet genoeg is voor de gehele race, vermindert dit ook de frequentie van pitstops.

Neerwaartse druk beschrijft een neerwaartse liftkracht die de grip van het voertuig vergroot. Neerwaartse druk wordt ook wel ‘aerodynamische grip’ genoemd, wat naast de mechanische grip, dat wil zeggen de massa van het voertuig, een voertuig en zijn banden op het circuit drukt.

Dit fenomeen wordt veroorzaakt door het splitsen van de lucht wanneer deze het voertuig raakt. Om neerwaartse druk te genereren, worden delen van het voertuig, zoals de voorvleugel, zodanig ontworpen dat de luchtstroom aan de onderkant hogere snelheden bereikt en daardoor minder druk uitoefent dan de lucht aan de bovenzijde, waardoor het voertuig op het circuit wordt gedrukt.

Neerwaartse druk is vooral belangrijk voor bochtsnelheden. Hoe meer neerwaartse druk er is, hoe sneller een voertuig door een bocht kan rijden dankzij de verhoogde grip en daardoor betere overdracht van zijwaartse krachten op het circuit, evenals gemakkelijkere handling.

Tegelijkertijd betekent meer neerwaartse druk echter ook meer luchtweerstand. Het doel van windtunneltests is dus om een ideale symbiose van beide effecten te bereiken, zodat topsnelheden en bochtsnelheden gemaximaliseerd worden.

Windtunnels worden ook gebruikt voor vele andere aerodynamische aspecten. Maar voordat we deze blogpost nog langer maken, laten we het hebben over de voordelen van 3D-printen bij windtunneltests.

Betere windtunnelmodellen met additive manufacturing

De voordelen van 3D-printen zijn veelzijdig. Ter verduidelijking beperk ik me hier tot de drie belangrijkste voordelen. Laten we meteen naar het eerste voordeel van 3D-printen van windtunnelmodellen gaan.

Snelle ontwerpiteraties

Een van de grootste voordelen van additive manufacturing is de buitengewone productiesnelheid. Door de vaak beperkte tijd die motorsportteams in de windtunnel hebben, is het essentieel om op maat gemaakte ontwerpen snel en betrouwbaar te kunnen leveren.

Niet alleen de productietijden, maar ook de ontwerptijden zijn van groot belang. De digitale modellen die 3D-printen als basis gebruikt, kunnen heel eenvoudig en snel tot in de kleinste details worden aangepast.

Zelfs als het gaat om volledig nieuwe componenten in plaats van alleen aanpassingen, is de snelheid van 3D-printen indrukwekkend. Met de volledig digitale workflow en het hoge niveau van automatisering van 3D-printen kunnen motorsportingenieurs hun ideeën sneller dan ooit implementeren. Dit verkort de tijd van idee tot testen, waardoor er meer ontwerponderdelen in dezelfde tijd kunnen worden gemaakt.

De eerder genoemde automatisering stelt motorsportteams ook in staat om zich volledig te concentreren op hun ideeën en nieuwe ontwerpen. In plaats van langdurig op de productie te moeten letten, kunnen ze de 3D-printer gewoon zijn werk laten doen - of zelfs afscheid nemen van productieproblemen met de hulp van 3D-printdiensten.

De conclusie mag duidelijk zijn: 3D-printen bespaart motorsportingenieurs en -teams enorme hoeveelheden tijd. Bovendien bespaart het gebruik van additive manufacturing voor voertuigmodellen niet alleen tijd, maar ook kosten.

Lage productiekosten

Windtunnelmodellen en de benodigde hulpmiddelen zijn duur. Vooral modellen op ware grootte kunnen een enorme aanslag op de budgetten van motorsportteams betekenen. Daarom zijn ze natuurlijk altijd geneigd om de kosten van hun testmodellen zo laag mogelijk te houden - vooral omdat er vaak een groot aantal van nodig is.

Met 3D-printen hebben ze de perfecte manier gevonden om dit doel te bereiken. Met behulp van additive manufacturing kunnen zowel kleine modellen als componenten voor modellen op ware grootte kosteneffectiever worden geproduceerd dan ooit tevoren met conventionele productiemethoden.

Het lage materiaalverbruik van 3D-printen heeft een enorm invloed op deze lagere kosten. Terwijl conventionele methoden grote hoeveelheden materiaalafval produceren omdat de componenten subtractief worden gemaakt, gebruikt 3D-printen alleen zoveel materiaal als daadwerkelijk nodig is. Alleen ondersteunende structuren en kleine hoeveelheden restmateriaal moeten worden weggegooid tijdens het 3D-printen - en afhankelijk van de 3D-printtechnologie kan een deel ervan zelfs worden gerecycled.

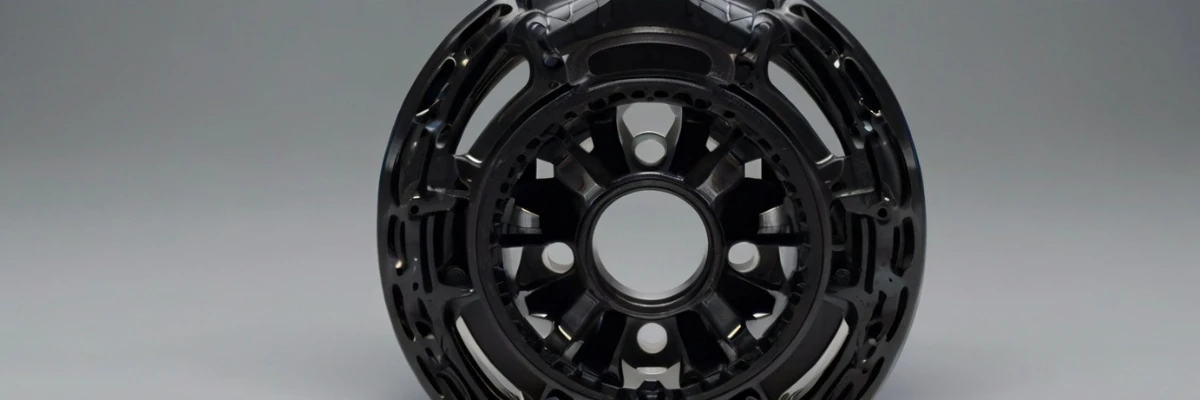

Dit materiaalverbruik kan nog verder worden verminderd door gebruik te maken van interne structuren, die met gemak kunnen worden geproduceerd met 3D-printen. Zo kunnen niet-kritische componenten eenvoudig hol of met raster- en honingraatstructuren worden geprint om verder materiaal te besparen.

Door de productiekosten te verlagen, kunnen motorsportteams hun middelen investeren in andere gebieden van hun voertuigen om de best mogelijke prestaties te behalen, naast aerodynamica. Dergelijke optimale prestaties worden vaak gekoppeld aan complexiteit - en juist dit is iets dat 3D-printen ook aanzienlijk kan verbeteren.

Complexere componenten

Motorsportcomponenten worden steeds complexer. Of het nu gaat om voor- en achtervleugels, kuipdelen, spatborden of spoilers - voor het verhogen van de aerodynamische prestaties van een motorsportvoertuig zijn enkele van de meest complexe structuren vereist.

Additive manufacturing maakt dergelijke complexiteit gemakkelijker dan ooit tevoren. Wat weken zou duren met traditionele productiemethoden, kan 3D-printen in dagen doen, en wat dagen zou duren met traditionele productiemethoden, kan 3D-printen in uren doen.

Zo duurt de productie van een spatbord met het spuitgietproces ongeveer twee tot drie weken. Wij van PartsToGo konden echter een compleet spatbord aan een van onze klanten leveren in slechts vier dagen na ontvangst van de digitale modellen - volledig herwerkt en klaar voor gebruik.

Of het nu gaat om complexe interne structuren, de fijnste details of grote componenten - 3D-printen maakt het mogelijk om de complexiteit van vorm, hiërarchie, materiaal en functie uit te breiden zonder de enorme tijd die gepaard gaat met traditionele productiemethoden. Bijvoorbeeld, interne kanalen met een dikte van slechts 1 mm kunnen heel gemakkelijk worden geproduceerd met 3D-printen, terwijl conventionele productiemethoden uren boren zouden vereisen.

Deze verhoogde complexiteit maakt het mogelijk om een verscheidenheid aan doelen te bereiken. Gewichtsvermindering, functionele diversiteit en prestaties zijn slechts enkele van deze doelen. In combinatie met de hoge productiesnelheden kunnen deze complexe componenten zo snel mogelijk in de windtunnel worden getest, wat betekent dat de toepassing op de uiteindelijke racewagen ook sneller kan worden voltooid.

Al met al biedt additive manufacturing verschillende voordelen voor motorsportteams. Veel motorsportteams hebben deze voordelen al erkend en maken er gebruik van. Maar voor welke toepassingen is 3D-printen voor windtunnelmodellen specifiek geschikt?

Niet alleen de modellen zelf profiteren hiervan

3D-printen maakt niet alleen meer kosteneffectieve en complexe testmodellen mogelijk - additive manufacturing maakt ook het hele windtunneltestproces efficiënter. De mogelijke toepassingen van 3D-geprinte componenten voor en rondom windtunnelmodellen worden nu uitgelegd aan de hand van de drie belangrijkste toepassingsgebieden.

Reserveonderdelen

De zeer hoge snelheden in windtunnels kunnen natuurlijk invloed hebben op de modellen. Zelfs minimale schade aan een onderdeel is voldoende om de daaropvolgende testgegevens nutteloos te maken.

Een snelle reactie op dergelijke schade is daarom essentieel om te voorkomen dat kostbare tijd in de windtunnel wordt verspild. Natuurlijk zou het mogelijk zijn om eenvoudigweg een groot aantal reserveonderdelen op voorraad te houden voor elk afzonderlijk onderdeel, maar dit is niet economisch vanwege de hoge opslagkosten en het hoge opslagrisico.

3D-printen biedt een economische oplossing waarmee reserveonderdelen op aanvraag met de hoogst mogelijke snelheid kunnen worden geproduceerd. Hierdoor verlaagt 3D-printen zowel de potentiële opslagkosten als de stilstandtijd door defecte onderdelen.

Hulpmiddelen

Natuurlijk zijn ook gereedschappen en andere hulpmiddelen nodig voor het testen van voertuigmodellen in de windtunnel. Of het nu gaat om montage, onderhoud, reparatie of de windtunneltests zelf – gereedschappen zijn essentieel voor dergelijke intensieve tests.

Veel van deze hulpmiddelen vereisen een zeer hoge mate van individualiteit voor windtunnelmodellen, aangezien elk model verschillende eigenschappen heeft. In plaats van deze specifieke hulpmiddelen op een kostbare en tijdrovende manier te produceren met traditionele productiemethoden, maken veel motorsportteams gebruik van 3D-printen.

Hierdoor kunnen specifieke gereedschappen, apparaten en steunen die zijn aangepast aan de aerodynamische vereisten in de kortst mogelijke tijd worden geproduceerd. 3D-printen maakt het ook veel eenvoudiger om deze hulpmiddelen aan te passen, wat vaak nodig is wanneer modellen worden gewijzigd.

Aangepaste voertuigcomponenten

Zoals eerder uitgebreid besproken, profiteren de voertuigmodellen zelf ook enorm van 3D-printen. Ik wil nu enkele specifieke voorbeelden noemen van 3D-geprinte componenten voor windtunnelmodellen.

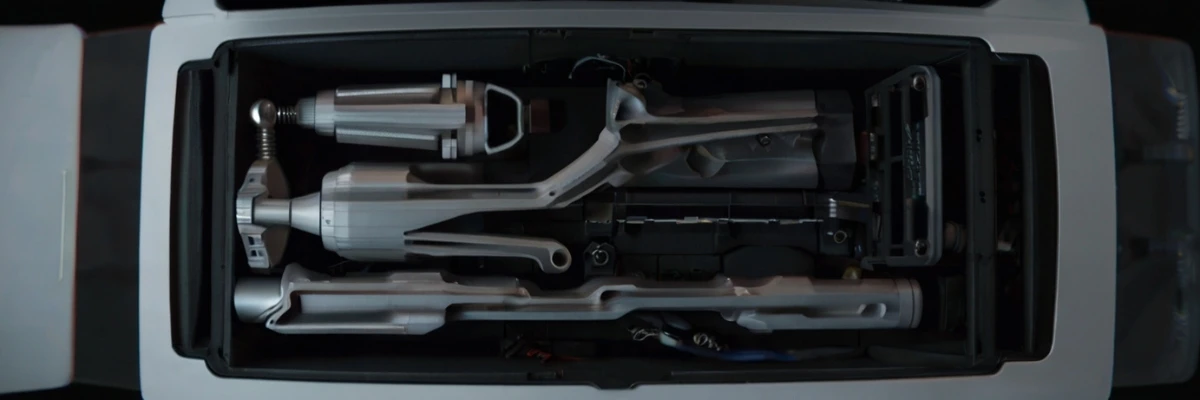

In de motorsport en bij windtunneltesten worden motorzuigers, rolbeugels en pedalen vaak 3D-geprint om gewicht te besparen. Deze onderdelen profiteren onder andere van de complexe structuren en lichtgewicht materialen.

Aerodynamische prestaties worden bijvoorbeeld bereikt door 3D-geprinte luchtinlaten voor de remkoeling te optimaliseren en achtervleugelkleppen om de lift te verhogen.

Buiten windtunneltests zijn er nog veel andere toepassingen in de motorsport - vooral op maat gemaakte beschermende kleding, van handschoenen tot helmen, wordt nu vaak geproduceerd met 3D-printers.

Conclusie

Deze blogpost heeft duidelijk laten zien hoe essentieel windtunneltesten zijn voor de motorsport en hoe belangrijk 3D-printen is voor windtunneltesten. Steeds meer motorsportteams op hoog niveau erkennen deze voordelen in verschillende competities - van de Formule 1 met bijvoorbeeld McLaren Racing, dat al meerdere jaren samenwerkt met Stratasys®, tot MotoGP, waar het Yamaha MotoGP-team samenwerkt met Roboze om hun windtunneltesten efficiënter te maken.

In de toekomst zullen er zeker nog veel meer teams zijn die gebruik zullen maken van 3D-printen om hun doelen te bereiken. Het steeds toenemende aantal dienstverleners helpt motorsportteams ook om op maat gemaakte componenten te verkrijgen zonder dat ze zelf een 3D-printer hoeven aan te schaffen.

Als je wilt weten hoe wij bij PartsToGo motorsportteams al ondersteunen en welke materialen en printers we hiervoor kunnen aanbieden, is onze applicatiepagina over 3D-printen in de motorsport de ideale plek om te beginnen.

Bedankt voor je aandacht - en tot de volgende blogpost!

Onze ideale oplossing voor windtunneltests

Tot slot wil ik graag onze ideale oplossing voor windtunnelmodelcomponenten presenteren. Er zijn verschillende materialen en printoplossingen beschikbaar om dergelijke componenten te printen, maar niets overtreft de combinatie van Stratasys® Somos® PerFORM met de Neo®800.

De Stratasys® Somos® PerFORM is een keramisch composietmateriaal met fantastische stijfheid, hittebestendigheid tot 270°C en uitstekende detailprecisie. Dit materiaal is perfect voor carrosseriedelen van windtunnelmodellen.

Windtunneltesten vereisen precisie, en de Neo®800 van Stratasys® is de ideale printer hiervoor, met een nauwkeurigheid van ± 0,1 mm. Bovendien heeft de Neo®800 een bouwvolume van 384 liter, wat het mogelijk maakt om grote onderdelen in één stuk te produceren, met een uitstekende printsnelheid.

Heb je windtunnelmodelcomponenten nodig met precies deze eigenschappen? Dan ben je bij ons van PartsToGo aan het juiste adres! Met onze express-service en expertise, zowel op het gebied van 3D-printen als in de commerciële sector, printen we jouw onderdelen kosteneffectief, van hoge kwaliteit en precies volgens jouw specificaties.

Heb je al een digitaal model en wil je het laten printen? Met ons bestelformulier, dat je kunt bereiken via de knop linksonder, is het eenvoudiger dan ooit! Heb je nog advies of validatie nodig? Wij helpen je uiteraard graag verder - ga gewoon naar ons contactformulier via de knop rechtsonder.

Bedankt voor je aandacht - en tot de volgende blogpost!