Waaraan hechten componenten die bestand zijn tegen hoge temperaturen bij 3D-printen?

Hittebestendige onderdelen bij 3D-printen zijn componenten en objecten die zijn gemaakt met behulp van additieve productieprocessen en die uitstekende hittebestendigheid bieden, waardoor ze ideaal zijn voor toepassingen waarbij blootstelling aan hoge temperaturen cruciaal is. Deze onderdelen zijn ontworpen om de structurele integriteit, mechanische eigenschappen en functionaliteit te behouden, zelfs bij blootstelling aan zware temperaturen. Hoge temperatuurbestendige 3D-geprinte onderdelen worden gebruikt in een verscheidenheid aan industrieën, waaronder de lucht- en ruimtevaart, de automobielsector, de spuitgietindustrie, de industriële productie en de energiesector, waar standaardmaterialen of productiemethoden moeite kunnen hebben om onder extreme temperaturen te functioneren. De materiaalkeuze en de 3D-printmethode zijn cruciaal om de vereiste hittebestendigheid in deze geproduceerde componenten te bereiken.

Welke niveaus van hittebestendigheid kunnen worden bereikt met 3D-printen?

Lage tot matige hittebestendigheid

Standaard thermoplastische materialen, zoals PLA (polymelkzuur) en ABS (acrylonitril-butadieen-styreen), bieden een lage tot matige hittebestendigheid. Hoewel ze nuttig zijn in een verscheidenheid aan toepassingen, kunnen ze zachter worden of vervormen bij temperaturen boven de 60-80 °C (140-176 °F).

Matige tot hoge hittebestendigheid

Thermoplastische materialen voor hoge temperaturen zoals PETG (polyethyleentereftalaatglycol), ASA (acrylonitril-styreenacrylaat) en bepaalde ABS-mengsels bieden een matige tot hoge hittebestendigheid. Ze kunnen temperaturen verdragen van 80 tot 120 ° C (176 tot 248 ° F).

Zeer hoge hittebestendigheid

Speciale filamenten zoals polycarbonaat (PC) en polyether-etherketon (PEEK) zijn zeer hittebestendig. Polycarbonaat is bestand tegen temperaturen van 110 tot 135 °C (230 tot 275 °F), terwijl PEEK temperaturen tot wel 250 °C (482 °F) kan verdragen.

Extreme hittebestendigheid

Geavanceerde materialen, zoals metaallegeringen en keramiek die worden gebruikt in 3D-printprocessen van metaal en keramiek (bijvoorbeeld Selective Laser Melting - SLM), zijn extreem hittebestendig. Deze materialen zijn bestand tegen temperaturen ruim boven de 500 °C (932 °F) en worden veel gebruikt in de lucht- en ruimtevaart, de automobielsector en industriële toepassingen waar blootstelling aan intense hitte van cruciaal belang is.

Wat zijn de voordelen van 3D-printen van hittebestendige onderdelen?

Ontwerpflexibiliteit en complexiteit

Additieve productie maakt de ontwikkeling mogelijk van uitgebreide en gecompliceerde geometrieën die moeilijk of onmogelijk te produceren zijn met behulp van traditionele productiemethoden. Deze vaardigheid is van cruciaal belang in sectoren zoals de lucht- en ruimtevaart en de automobielsector, waar componenten vaak ingewikkelde ontwerpen vereisen om de prestaties te maximaliseren. De mogelijkheid om complexe structuren te creëren met behulp van 3D-printen stelt ingenieurs en ontwerpers in staat de efficiëntie en bruikbaarheid van hittebestendige onderdelen te verbeteren.

Maatwerk en snelle prototypering

Met 3D-printen kunnen onderdelen worden gemaakt die bestand zijn tegen hoge temperaturen, afhankelijk van de individuele toepassingsvereisten. Of het nu gaat om het aanpassen van componenten voor ruimtevaartmotoren, toepassingen onder de motorkap van auto's of industriële uitrusting, additieve productie maakt het mogelijk om op maat gemaakte onderdelen te produceren tegen lage kosten en met een korte doorlooptijd. Een ander belangrijk voordeel is rapid prototyping, waardoor concepten sneller kunnen worden herhaald en getest. Dit verkort de productontwikkelingscyclus, waardoor snelle innovatie en een snelle reactie op veranderende vraag mogelijk zijn.

On-Demand printen

On-demand 3D-printen van onderdelen die bestand zijn tegen hoge temperaturen transformeert productieprocessen door een veelzijdige, efficiënte en aanpasbare oplossing aan te bieden. Deze methode maakt de onmiddellijke productie mogelijk van componenten met uitstekende hittebestendigheid, geschikt voor specifieke industriële vereisten. Met een ruime keuze aan materialen die bestand zijn tegen hoge temperaturen kunnen producenten materialen selecteren die nauw aansluiten bij de benodigde thermische eigenschappen. Het on-demand aspect van 3D-printen vermindert de behoefte aan lange doorlooptijden en dure gereedschappen, wat snelle prototyping en iteratie mogelijk maakt.

Wat zijn de toepassingen van 3D-printen van hittebestendige componenten?

Lucht- en ruimtevaartcomponenten

In de lucht- en ruimtevaartsector wordt het 3D-printen van onderdelen die bestand zijn tegen hoge temperaturen vaak gebruikt om componenten te vervaardigen die worden blootgesteld aan enorme hitte en stress. Dit omvat turbinebladen, verbrandingskamers en structurele componenten in luchtvaartmotoren en ruimtevaartuigen. Geavanceerde materialen, waaronder hogetemperatuurlegeringen en keramiek, maken het mogelijk om lichtgewicht maar toch duurzame componenten te vervaardigen die cruciaal zijn in veeleisende ruimtevaartomgevingen.

Auto-motoronderdelen

Het 3D-printen van onderdelen die bestand zijn tegen hoge temperaturen wordt veelvuldig toegepast in de auto-industrie, met name voor motoronderdelen. Uitlaatsystemen, turbocompressoren en onderdelen van de verbrandingskamer profiteren van de hittebestendige eigenschappen van thermoplastische materialen voor hoge temperaturen, metaallegeringen en keramiek. Dit verbetert de efficiëntie en levensduur van voertuigmotoren en maakt tegelijkertijd creatievere ontwerpideeën mogelijk.

Industriële componenten

Er zijn verschillende industriële componenten die onderdelen vereisen die bestand zijn tegen hoge temperaturen. Industriële ovens zijn een van de vele toepassingen waarin deze het meest tot hun recht komen. Metaalsmelten, glasproductie en warmtebehandeling behoren tot de industrieën die 3D-printen gebruiken om op maat gemaakte en duurzame ovencomponenten te creëren. Deze componenten, die vaak worden blootgesteld aan extreme temperaturen, profiteren van de hittebestendige eigenschappen van geavanceerde materialen zoals vuurvaste metalen, keramiek en hogetemperatuurpolymeren. 3D-printen maakt de fabricage van nauwkeurige koelkanalen en optimale structuren mogelijk, wat de efficiëntie en levensduur van industriële ovens vergroot.

Welke materialen raden wij aan voor hittebestendig 3D-printen?

Somos® PerFORM™ van Stratasys® - Geprint op de Stratasys® Neo®800

Somos® PerFORM™ is het photopolymeer bij uitstek voor composietonderdelen die sterk, stijf en bestand moeten zijn tegen hoge temperaturen. Somos® PerFORM™ is het geschikte materiaal voor een breed scala aan toepassingen, waaronder gereedschap, windtunneltesten, testen bij hoge temperaturen, elektrische behuizingen en autobehuizingen, vanwege de superieure hittetolerantie, detailresolutie en stijfheid.

Onderdelen gemaakt met Somos PerFORM™ hebben de laagste viscositeit van elk composiet stereolithografie (SLA) materiaal, waardoor ze sneller te bouwen zijn, gemakkelijker na te bewerken zijn, superieur zijn in zijwandkwaliteit en een ongeëvenaarde detailresolutie bieden. Somos® PerFORM™ is een keramisch materiaal met een extreem hoge hittetolerantie en stijfheid.

HDT @ 0,46 MPa: 132°C (UV-nabehandeling) en 268°C (thermische na-uitharding) HDT @ 1,81 MPa: 82°C (UV-nabehandeling) en 119°C (thermische na-uitharding)

De Stratasys® Neo®800 is ontworpen met de klant in gedachten voor betrouwbaar SLA 3D-printen volgens de gouden standaard. Door Somos® PerFORM™ op de Stratasys® Neo®800 te gebruiken, kunt u maatvaste onderdelen produceren met uitzonderlijke zijwanden en scherpe functieresolutie, wat resulteert in een reductie van 50% in de afwerkingstijd.

Neo®800

Laat uw componenten 3D printen! Heb je nog vragen? Neem contact op met onze experts!

xCERAMIC3280 van Nexa3D® - Geprint op de Nexa3D® XiP Pro

Nexa3D® en BASF hebben xCERAMIC3280 ontwikkeld, ook bekend als Ultracur3D® RG 3280, een witte keramische composiethars die stijfheid en hoge warmteafbuiging combineert met een keramische uitstraling, waardoor nieuwe 3D-printmogelijkheden ontstaan, zoals windtunneltestmodellen, elektronische behuizingen, behuizingen en zelfs huishoudelijke artikelen.

De lage viscositeit van xCERAMIC3280 maakt ongelooflijk snel printen mogelijk, waarbij binnen enkele minuten geweldige details en mechanische eigenschappen worden geproduceerd.

HDT @ 0,45 MPa: 205°C (60 minuten UV-nabehandeling) / 278°C (60 minuten UV-nabehandeling +2 uur bij 150°C) HDT @ 1,82 MPa: 120°C (60 minuten UV-nabehandeling) / 153°C (60 minuten UV-nabehandeling +2 uur bij 150°C)

De XiP Pro-printer van Nexa3D® is een van de ultrasnelle hars 3D-printers die speciaal zijn gemaakt voor de xCERAMIC3280-hars. De unieke LSPc®-technologie van Nexa3D® maakt de snelle productie van hittebestendige onderdelen met hoge resolutie binnen enkele uren mogelijk

XiP Pro

Laat uw componenten 3D printen! Heb je nog vragen? Neem contact op met onze experts!

xPEEK147 van Nexa3D® ook bekend als IND147 van LOCTITE 3D - Geprint op de Nexa3D® XiP Pro

xPEEK147 is een resin die bestand is tegen hoge temperaturen, met een HDT van 230°C en uitzonderlijke maatvastheid voor giettoepassingen met lage belasting. xPEEK147 heeft een goede oppervlakteafwerking en voldoende taaiheid om mechanische druk tijdens vormprocessen te weerstaan.

De onderscheidende eigenschappen maken het perfect voor toepassingen zoals het gieten van siliconen en polyurethaan.

HDT @ 0,455 MPa: 238°C HDT @ 1,82 MPa: 107°C

De XiP Pro-printer van Nexa3D® is een van de ultrasnelle resin-3D-printers die xPEEK147 van Nexa3D®, ook bekend als IND147 van LOCTITE 3D-hars, kan verwerken. De unieke LSPc®-technologie van Nexa3D® maakt de snelle productie van hittebestendige onderdelen met hoge resolutie binnen enkele uren mogelijk.

XiP Pro

Laat uw componenten 3D printen! Heb je nog vragen? Neem contact op met onze experts!

ULTEM™ AM9085 van Stratasys® - Geprint op de Stratasys® Fortus® 450mc

ULTEM™ AM9085-filament is een hoogwaardige thermoplast met uitzonderlijke fysieke en mechanische eigenschappen, ideaal voor veeleisende en gespecialiseerde toepassingen. Het is een van de sterkste Stratasys® FDM-materialen en de hoge sterkte-gewichtsverhouding maakt het ideaal voor toepassingen met hoge sterkte en laag gewicht.

ULTEM™ AM9085-filament heeft een sterke slagvastheid, uitstekende chemische tolerantie en voldoet aan verschillende industrienormen voor vlammen, rook en toxiciteit.

HDT @ 0,45 MPa: 176,9°C HDT @ 1,82 MPa: 172,9°C

De Fortus® 450mc levert nauwkeurige, betrouwbare prestaties waarmee u productiekosten kunt besparen. De bewezen betrouwbaarheid en het vermogen om ULTEM™ AM9085 te gebruiken, maken het tot een vertrouwde 3D-printoplossing voor fabrikanten in de lucht- en ruimtevaart-, automobiel-, spoorweg-, olie- en gas- en commerciële productenindustrie.

Laat uw componenten 3D printen! Heb je nog vragen? Neem contact op met onze experts!

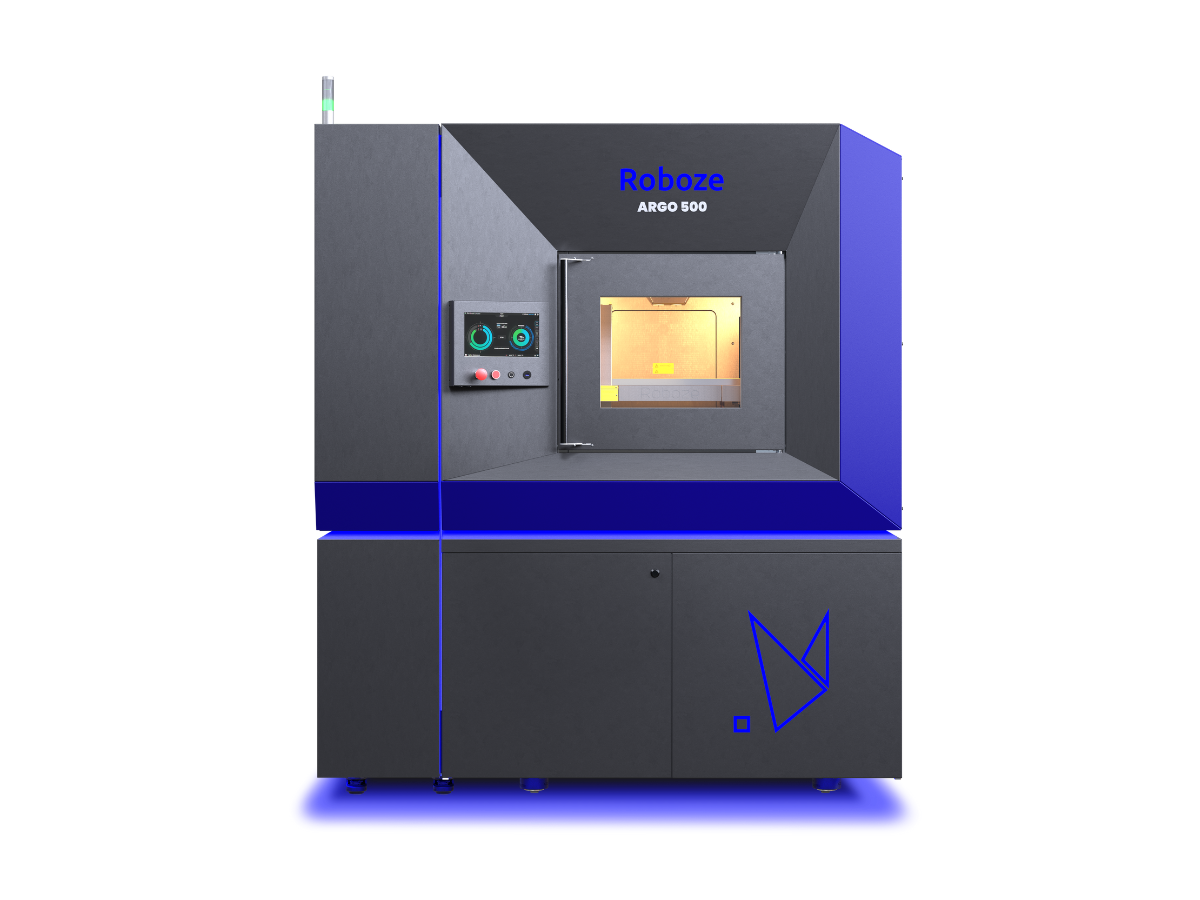

INFINAM® PEEK van Evonik - Geprint op de Roboze ARGO 500

Een van de onderscheidende kenmerken van het INFINAM® PEEK-filament is de grote temperatuurbestendigheid, waardoor het ideaal is voor het 3D-printen van artikelen die extreme temperaturen moeten doorstaan.

Met een glasovergangstemperatuur van 152 °C kan dit materiaal langdurige temperaturen tot 250 °C en kortetermijntemperaturen tot 300 °C verdragen, waardoor onderdelen kunnen worden vervaardigd die geschikt zijn voor gebruik in veeleisende omgevingen. PEEK-filament is ook extreem resistent tegen de meeste organische en anorganische verbindingen en lost alleen op in intens zwavelzuur en salpeterzuur.

HDT @ 0,45 MPa: 205°C HDT @ 1,80 MPa: 155°C

De Roboze ARGO 500 is een industriële 3D-printer op hoge temperatuur van de Italiaanse fabrikant Roboze, die een extruder heeft die 450°C kan bereiken en een bouwkamer die tot 180°C kan opwarmen. De ARGO 500 is compatibel met het INFINAM® PEEK-filament van Evonik en kan grootformaat onderdelen produceren met een positioneringsnauwkeurigheid van 10 µm en consistente herhaalbaarheid.

ARGO 500

Laat uw componenten 3D printen! Heb je nog vragen? Neem contact op met onze experts!

PA11 CF van Nexa3D® - Geprint op de Nexa3D® QLS 260

PA11 CF (koolstofvezel) is een materiaal gemaakt van biologische componenten (ricinusolie) met uitstekende robuustheid, ductiliteit en slagsterkte. Het is een duurzaam alternatief voor PA12.

PA11 CF is een uitstekend materiaal voor lasersinteren en is vooral geschikt voor de productie van duurzame artikelen zoals scharnieren. Dit materiaal heeft een hoge rek vóór breuk, is elastisch, zeer slagvast, heeft een goede vervormbaarheid en buigzaamheid en kan worden gebruikt voor toepassingen waarbij contact met de huid plaatsvindt.

HDT @ 0,45 MPa: 189°C HDT @ 1,80 MPa: 151°C

Met een ongeëvenaarde cyclustijd van 21 uur gebruikt de Nexa3D® QLS 260 een enkele CO2-laser van 60 watt om PA11 CF-productiecomponenten en prototypes met hoge mechanische en thermische eigenschappen te vervaardigen.

QLS 260

Laat uw componenten 3D printen! Heb je nog vragen? Neem contact op met onze experts!

INFINAM® ST 6100 L van Evonik - Geprint op de Stratasys® Neo®800

INFINAM® ST 6100 L is een hoogwaardig materiaal dat het potentieel van hittebestendige productie ontgrendelt. INFINAM® ST6100 L zet nieuwe normen in de categorie photopolymeerharsen met hoge sterkte, met een gecombineerde treksterkte van 89 MPa, buigspanning van 145 MPa en HDT van 120 °C, waardoor de materiaalkloof in photopolymeren met ultrahoge sterkte wordt gedicht.

Deze speciale materiaaleigenschappen maken INFINAM® ST 6100 L het materiaal bij uitstek voor toepassingen die een hoge temperatuurbestendigheid vereisen in combinatie met een hoge mechanische sterkte.

HDT @ 0,45 MPa: 120°C HDT @ 1,82 MPa: 93°C

De Stratasys® Neo®800 is ideaal voor degenen die grote high-definition onderdelen nodig hebben voor hun toepassingen. Door een dergelijke machine te gebruiken om INFINAM® ST 6100 L te printen, kunt u snel SD- en HD-onderdelen op groot formaat produceren, die bestand zijn tegen hoge temperaturen, met een fijne resolutie en ingewikkelde, kleine details.

Neo®800