Wat is de maritieme industrie?

Een breed scala aan activiteiten met betrekking tot de zee en watergebonden handel definieert de "maritieme" industrie. Dit omvat het vervoer van mensen en goederen over water en betreft scheepvaart, maritiem transport en logistiek. Daarnaast omvat de sector de scheepsbouw, reparatie en sloop van schepen, evenals navigatie, maritieme techniek en scheepsoperaties. Ook visserij, visverwerking en passagiersvervoer zoals cruiseschepen en veerboten behoren ertoe. Havenactiviteiten en bijbehorende diensten zijn belangrijke onderdelen. Ongeveer 90% van de wereldhandel verloopt via zee, wat de maritieme sector cruciaal maakt voor de wereldhandel.

Wat zijn de drie belangrijkste sectoren

binnen de maritieme industrie?

Militaire Maritieme Divisie

Dit gebied omvat de marine-operaties en schepen die worden ingezet voor militaire en nationale defensie. Het bestaat uit torpedobootjagers, slagschepen, onderzeeërs, vliegdekschepen, amfibische aanvalsschepen, patrouilleboten en kustverdedigingsvaartuigen.

Commerciële Maritieme Divisie

De grootste en meest gevarieerde sector, met schepen voor handel, transport en commerciële activiteiten. Het omvat passagiers- en cruiseschepen, vrachtschepen (bulkcarriers, tankers, containerschepen), riviercruises, veerboten, vissersvaartuigen en offshore ondersteuningsschepen.

Particuliere Maritieme Divisie

Deze divisie omvat vaartuigen voor persoonlijk en recreatief gebruik, zoals motorboten, zeiljachten, racejachten, jetski’s en kleine vissersboten, evenals watersporten zoals kanoën, kajakken en duikuitrusting.

Wat zijn de belangrijke eigenschappen

van onderdelen die in de

maritieme industrie worden gebruikt?

Corrosiebestendigheid

Onderdelen moeten bestand zijn tegen zeewater en ruwe maritieme omstandigheden. Het gebruik van corrosiebestendige materialen, zoals maritiem aluminium, roestvrij staal, brons of speciale composietmaterialen en kunststoffen, is essentieel.

Duurzaamheid

Maritieme onderdelen moeten bestand zijn tegen zware omstandigheden zoals hoge luchtvochtigheid, plotselinge temperatuurveranderingen en continue beweging.

Gewichtsoptimalisatie

Sterke materialen met een ideale gewichtsverdeling zijn nodig om de brandstofefficiëntie en algehele prestaties van het schip te verbeteren.

Weerbestendigheid

Onderdelen moeten bestand zijn tegen langdurige blootstelling aan wind, UV-stralen en temperatuursveranderingen zonder te degraderen.

Naleving van veiligheidsnormen

Onderdelen moeten voldoen aan strikte maritieme veiligheidsrichtlijnen van organisaties zoals de Internationale Maritieme Organisatie (IMO).

Waterdichtheid

Veel onderdelen moeten waterbestendig of waterdicht zijn om effectief te functioneren in maritieme omgevingen.

Schaalbaarheid

Onderdelen moeten ontworpen zijn met de mogelijkheid om gemakkelijk geschaald te worden om aan verschillende scheepsgroottes of -behoeften te voldoen.

Onderhoudbaarheid

Onderdelen moeten eenvoudig te onderhouden, te repareren of te vervangen zijn om de uitvaltijd van het schip te verminderen.

Ontwerpflexibiliteit

Met additieve productie kunnen complexe geometrieën worden ontworpen die verschillende functionaliteiten combineren, waardoor klant-specifieke vereisten optimaal kunnen worden vervuld.

Wat zijn de voordelen van 3D-printen

in de maritieme industrie?

On-demand productie

Zelfs op afgelegen plaatsen zoals schepen op zee kunnen onderdelen on-demand worden geproduceerd dankzij 3D-printen. Fabrikanten en servicetechnici kunnen digitale bestanden bewaren voor legacy-onderdelen, waardoor ze on-demand kunnen printen en oudere apparatuur operationeel houden, zelfs wanneer originele onderdelen niet langer commercieel beschikbaar zijn. Dit maakt snelle reparaties mogelijk en elimineert de noodzaak om grote voorraden van reserveonderdelen te bewaren en lange wachttijden te hebben.

Ontwerpflexibiliteit

De technologie maakt het eenvoudig om complexe vormen te produceren die moeilijk te customizen zijn met traditionele technieken. 3D-printen vergemakkelijkt snelle ontwerpiteraties en prototyping, waardoor het ontwikkelingsproces wordt versneld. Onderdelen kunnen lichter worden ontworpen zonder in te boeten op sterkte, wat de efficiëntie van het vaartuig verbetert.

Milieu-impact

In vergelijking met traditionele processen leidt additive manufacturing tot een aanzienlijke vermindering van materiaalafval. 3D-printen gebruikt alleen het materiaal dat nodig is voor het onderdeel, wat afval vermindert in vergelijking met subtractieve productiemethoden. In bepaalde gevallen maakt het ook het gebruik van gerecycled materiaal mogelijk, in lijn met duurzaamheidsdoelen.

Wat zijn de toepassingen van 3D-printen

in de maritieme industrie?

Snelle prototyping en modelbouw

Met deze technologie kunnen scheepsarchitecten en ontwerpers nu schaalmodellen van schepen en jachten maken die ongelooflijk realistisch en gedetailleerd zijn. Voordat ze in massaproductie gaan, helpen deze modellen ingenieurs om hun concepten te visualiseren en te verbeteren, waardoor ze zo belangrijk zijn voor ontwerptests. Het is bijvoorbeeld mogelijk om snel prototypes van onderzeeërs in 3D te printen, wat snellere ontwerpwijzigingen en -verbeteringen mogelijk maakt. Deze toepassing versnelt het gehele scheepsontwerpproces door de tijd en kosten van traditionele modelbouwtechnieken drastisch te verminderen.

On-demand productie van reserveonderdelen

Tegenwoordig kunnen 3D-printers op schepen worden geïnstalleerd, zodat ze vervangingsonderdelen kunnen maken wanneer dat nodig is, zelfs op afgelegen plekken op zee. Deze capaciteit elimineert de behoefte om grote voorraden reserveonderdelen aan boord te houden en vermindert de stilstandtijd aanzienlijk. Het gebruik van 3D-printen voor reserveonderdelen van onderzeeërs door de Amerikaanse marine is een opmerkelijk voorbeeld. Door ervoor te zorgen dat essentiële onderdelen altijd beschikbaar zijn, verbetert deze strategie de operationele paraatheid en vermindert het de logistieke moeilijkheden die gepaard gaan met traditionele toeleveringsketens.

Aangepaste en complexe technische onderdelen

Complexe objecten die moeilijk of onmogelijk te maken zijn met conventionele methoden, kunnen nu worden geproduceerd dankzij 3D-printen. Voorbeelden hiervan zijn 3D-geprinte bootpropellers die zijn afgestemd op specifieke prestatiekenmerken en brandstofefficiënte injectoren voor scheepsmotoren. De algehele prestaties en efficiëntie van het vaartuig kunnen worden verbeterd door deze onderdelen te customizen zodat ze aan precieze normen voldoen.

Apparatuur voor onderwatermissies

Onderdelen voor dieptemetingen en onderdelen voor autonome onderwatervoertuigen (AUV's) worden geproduceerd met behulp van 3D-printen. Het vermogen om onderdelen te maken die sterk en bestand zijn tegen de intense druk in diepzeeomstandigheden is voordelig voor deze toepassingen. 3D-printen wordt bijvoorbeeld gebruikt door bedrijven zoals ecoSUB Robotics om hoogwaardige, betaalbare onderwatervoertuigen te maken voor diepe surveillancemissies, wat de veelzijdigheid van dit productieproces in specifieke maritieme toepassingen aantoont.

Gereedschap en fixaties

Snelle productie van op maat gemaakte hulpmiddelen en mallen is mogelijk met 3D-printen en wordt gebruikt in scheepsbouw- en reparatieoperaties. De snelheid waarmee deze tools kunnen worden gemaakt en aangepast aan specifieke behoeften verbetert de nauwkeurigheid en efficiëntie van de maritieme productie. Scheepswerven kunnen bijvoorbeeld complexe assemblagejigs of gespecialiseerde houders voor lasprocessen ontwerpen op basis van de specifieke geometrie van verschillende scheepscomponenten.

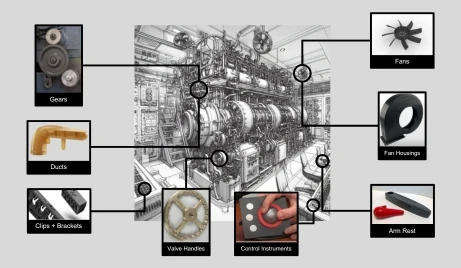

Externe en interne bootcomponenten

Wat betreft externe componenten is het mogelijk om robuuste, weerbestendige behuizingen en bevestigingen voor camera's en radomes te ontwerpen die kunnen worden aangepast om specifiek apparatuur en posities aan boord van het schip te passen. Het is ook mogelijk om specifiek op maat gemaakte schoorsteunbeugels en bekerhouders te maken die passen bij de praktische behoeften en stijlvoorkeuren van de boot.

Binnen in de boot kunnen op maat gemaakte licht- en stekkerbehuizingen een uniforme interieuruitstraling garanderen, en instrumentafdekkingen kunnen precies passen over verschillende meters en displays. Het is ook mogelijk om luchtventilatieopeningen te creëren die passen bij het interieurontwerp van de boot en op maat gemaakte toiletdeksels die zowel het uiterlijk als de hygiëne verbeteren.

Welke materialen raden we aan voor

3D-printen in de maritieme industrie?

Als verantwoorde 3D-printserviceprovider stellen we de veiligheid, betrouwbaarheid en prestaties van onze onderdelen in maritieme omgevingen voorop. Daarom stellen we alleen materialen voor die de strenge IACS E10-testen voor Zoutmist (Test Nr. 12), Kou (Test Nr. 11) en Vlamvertraging (Test Nr. 21) hebben doorstaan. Deze veeleisende techniek garandeert dat onze 3D-geprinte componenten bestand zijn tegen de zware maritieme omstandigheden, waaronder zoutlucht, vrieskou en potentiële brandgevaar. Door ons aan deze normen te houden, waarborgen we de naleving van maritieme wetgeving, verbeteren we de operationele betrouwbaarheid en verminderen we de kans op voortijdige storingen.

Onze toewijding om alleen getest en goedgekeurd materiaal te gebruiken, toont onze inzet voor het leveren van hoogwaardige, duurzame oplossingen die inspelen op de unieke uitdagingen van de maritieme industrie, en uiteindelijk de veiligheid van schepen en bemanningen waarborgen, terwijl we de kosteneffectiviteit op lange termijn voor onze klanten optimaliseren.

FDM Nylon 12CF (Carbon Fiber) van Stratasys® - Geprint op de Stratasys® Fortus® 450mc

FDM Nylon 12CF (Carbon Fiber) van Stratasys® heeft de beste buigsterkte van alle FDM-thermoplasten, wat resulteert in een uitzonderlijke stijfheid-gewichtverhouding, wat cruciaal is voor maritieme toepassingen die gewichtsreductie en structurele integriteit vereisen.

De hoge vermoeiingsbestendigheid maakt het perfect voor onderdelen die onderhevig zijn aan herhaalde belasting, trillingen en regelmatig gebruik in maritieme omstandigheden. De hoge chemische bestendigheid van Nylon 12CF is vooral nuttig voor onderdelen die worden blootgesteld aan zeewater en andere mariene verontreinigingen.

Zoutmist (Test Nr. 12): Geslaagd

Kou (Test Nr. 11): Geslaagd

Vlamvertraging (Test Nr. 21): Geslaagd

De Fortus® 450mc biedt nauwkeurige, betrouwbare prestaties, waarmee u de toeleveringsketens kunt revolutioneren, de productie kunt versnellen en productiekosten kunt besparen. De bewezen betrouwbaarheid en het vermogen om FDM Nylon 12CF (Carbon Fiber) van Stratasys® te gebruiken, maakt het een vertrouwde 3D-printoplossing voor maritieme toepassingen.

Laat je onderdelen nu 3D-printen! Heb je vragen? Neem contact op met onze experts!

ASA van Stratasys® - Geprint op de Stratasys® Fortus® 450mc

ASA (acrylonitril-styreen-acrylaat) van Stratasys® biedt goede UV-stabiliteit en is essentieel voor maritieme componenten die blootgesteld worden aan direct zonlicht, omdat het helpt de mechanische eigenschappen en het uiterlijk in de loop der tijd te behouden.

De hoge veerkracht van ASA tegen verwering, inclusief vocht- en temperatuurvariaties, maakt het ideaal voor maritieme toepassingen buitenshuis. De chemische bestendigheid is nuttig in omgevingen waar blootstelling aan verschillende chemicaliën vaak voorkomt. De dimensionale stabiliteit van het materiaal zorgt voor de juiste onderdelen in de vele omgevingsomstandigheden die op zee worden aangetroffen.

Zoutmist (Test Nr. 12): Geslaagd

Kou (Test Nr. 11): Geslaagd

Vlamvertraging (Test Nr. 21): Geslaagd

De Fortus® 450mc biedt nauwkeurige, betrouwbare prestaties, waarmee u de toeleveringsketens kunt revolutioneren, de productie kunt versnellen en productiekosten kunt besparen. De bewezen betrouwbaarheid en het vermogen om ASA van Stratasys® te gebruiken, maakt het een vertrouwde 3D-printoplossing voor maritieme toepassingen.

Laat je onderdelen nu 3D-printen! Heb je vragen? Neem contact op met onze experts!

ULTEM™ AM9085 van Stratasys® - Geprint op de Stratasys® F900

ULTEM™ AM9085 filament is een high-performance thermoplastisch materiaal met uitzonderlijke fysieke en mechanische eigenschappen, ideaal voor toepassingen met hoge eisen en specialistische toepassingen zoals in de maritieme industrie. Het is een van de sterkste FDM-materialen van Stratasys®, en de hoge sterkte-gewichtsverhouding maakt het ideaal voor toepassingen die zowel hoge sterkte als laag gewicht vereisen.

ULTEM™ AM9085 filament heeft een sterke impactbestendigheid, uitstekende chemische tolerantie en voldoet aan verschillende industrienormen voor vlam-, rook- en toxiciteitstests. De superieure prestaties van ULTEM™ 9085 maken het een haalbaar alternatief voor metalen onderdelen in maritieme toepassingen, waardoor het gewicht wordt verminderd en de corrosiebestendigheid wordt verbeterd.

Zoutmist (Test Nr. 12): Geslaagd

Kou (Test Nr. 11): Geslaagd

Vlamvertraging (Test Nr. 21): Geslaagd

HDT @ 0,45 MPa: 176,9°C

HDT @ 1,82 MPa: 172,9°C

De enorme bouwkamer van de F900 FDM-printer past perfect bij de materiaaleigenschappen van de ULTEM™ AM9085 van Stratasys®, waarmee het mogelijk is om enorme nautische componenten of vele onderdelen in één printrun te produceren. De printer is in staat om veel materialen te ondersteunen en biedt consistente en betrouwbare prestaties tijdens de werking, wat het cruciaal maakt voor maritieme toepassingen en andere gebieden waar componentstoringen ernstige gevolgen kunnen hebben..

Laat je onderdelen nu 3D-printen! Heb je vragen? Neem contact op met onze experts!

Antero 800NA van Stratasys® - Geprint op de Stratasys® F900

Antero 800NA is een op PEKK (polyetherketonketon) gebaseerde FDM-thermoplast met superieure chemische bestendigheid, extreem lage uitgassing en uitstekende hittebestendigheid, waardoor het ideaal is voor veeleisende maritieme toepassingen.

De uitstekende sterkte en duurzaamheid maken het perfect voor onderdelen die blootgesteld worden aan zware maritieme omstandigheden, zoals brandstoffen, oliën en hydraulische vloeistoffen die in maritieme omgevingen worden aangetroffen. De lage uitgassingskenmerken van het materiaal zijn bijzonder nuttig in gesloten ruimtes zoals schepen en onderzeeërs, waar luchtkwaliteit van cruciaal belang is.

Zoutmist (Test Nr. 12): Geslaagd

Kou (Test Nr. 11): Geslaagd

Vlamvertraging (Test Nr. 21): Geslaagd

De enorme bouwkamer van de F900 FDM-printer past perfect bij de materiaaleigenschappen van de Antero 800NA van Stratasys®, waarmee het mogelijk is om enorme nautische componenten of vele onderdelen in één printrun te produceren. Het gebruik van deze combinatie voorkomt de verspilling en de ontwerplimieten die gepaard gaan met de subtractieve productie van dure bulk-PEKK-materialen, waardoor het een kosteneffectieve oplossing is voor op maat gemaakte of lage volume maritieme onderdelen.