Wat zijn mallen en armaturen?

Mallen en armaturen zijn gespecialiseerde gereedschappen die worden gebruikt tijdens productieprocessen om precisie, reproduceerbaarheid en efficiëntie te verbeteren. Mallen begeleiden en controleren de positionering van gereedschappen of werkstukken tijdens processen zoals boren of snijden, en leveren consistente resultaten bij grootschalige productie. Armaturen daarentegen houden werkstukken veilig vast en bieden ondersteuning, waardoor precisiebewerkingen, lassen of montage mogelijk zijn, terwijl een stabiele en gereguleerde omgeving behouden blijft. Zowel mallen als armaturen spelen een belangrijke rol bij het optimaliseren van productieprocessen, het minimaliseren van insteltijd en het garanderen van de reproduceerbaarheid van taken. Dit draagt allemaal bij aan de algehele productiekwaliteit en efficiëntie in diverse sectoren.

Welke belangrijke eigenschappen moeten mallen en armaturen hebben?

Precisie en maatwerk

Mallen en armaturen zijn van cruciaal belang om de nauwkeurigheid van productieprocessen te garanderen. Ze moeten gedetailleerde instructies geven om nauwe toleranties te garanderen en de creatie van hoogwaardige componenten mogelijk te maken. Tegelijkertijd is maatwerk nodig om deze gereedschappen af te stemmen op individuele activiteiten en werkstukgeometrie. Dit aanpassingsvermogen vergroot hun bruikbaarheid voor een breed scala aan toepassingen, waardoor fabrikanten mallen en armaturen kunnen aanpassen aan veranderende productievereisten.

Duurzaamheid, gebruiksgemak en veiligheid

Gezien de barre omstandigheden waarmee de productie te maken krijgt, moeten mallen en armaturen extreem duurzaam zijn. Het gebruik van duurzame materialen bevordert de levensduur en prestaties. Eenvoud van installatie en gebruik is van cruciaal belang om de uitvaltijd te verminderen en de algehele productiviteit op de werkvloer te verhogen. Bovendien beschermt de integratie van veiligheidselementen zoals ergonomische ontwerpen en veilige klemmechanismen de operators en voorkomt het ongelukken, in overeenstemming met de beste praktijken op het gebied van veiligheid op de werkplek.

Herhaalbaarheid, flexibiliteit en kosteneffectiviteit

Mallen en armaturen moeten de productie herhaalbaarder maken en consistente en nauwkeurige resultaten opleveren, vooral in grote productieomstandigheden. Het aanpassingsvermogen van deze tools maakt aanpassingen mogelijk om tegemoet te komen aan veranderingen in ontwerpen of productievereisten. Het bereiken van een evenwicht tussen prestaties en kosteneffectiviteit is van cruciaal belang, omdat efficiënte productieprocessen economische overwegingen niet mogen opofferen. Het implementeren van verwisselbare componenten en modulaire ontwerpen vergroot de veelzijdigheid, wat resulteert in flexibelere en kosteneffectievere productieprocedures.

Wat zijn de voordelen van 3D-geprinte mallen en armaturen?

Maatwerk en precisie

3D-printen transformeert de ontwerpopties voor mallen en fittingen door ongekende personalisatie te bieden. Fabrikanten kunnen ingewikkelde en op maat gemaakte gereedschappen ontwerpen om aan de exacte behoeften van verschillende productietaken en werkstukken te voldoen. De nauwkeurigheid die wordt bereikt door 3D-printen zorgt ervoor dat deze gereedschappen nauwe toleranties hebben, wat resulteert in een consistente productie van hoogwaardige componenten. Dit niveau van personalisatie en precisie is moeilijk te bereiken met typische productiemethoden.

Snelle prototyping en kostenefficiëntie

Het additieve productieproces van 3D-printen maakt een snelle ontwikkeling van mallen en armaturen mogelijk, waardoor snellere ontwerpiteraties en -revisies mogelijk zijn. Fabrikanten kunnen tegen lage kosten verschillende versies van deze tools testen, wat de productontwikkelingscyclus versnelt. Bovendien optimaliseert de laag-voor-laag-constructie van 3D-printen het verbruik van hulpbronnen, vermindert verspilling en verhoogt de totale kostenefficiëntie. Dit verschilt van subtractieve productieprocessen, waarbij overtollig materiaal vaak wordt weggegooid.

Complexe geometrieën en integratie met automatisering

3D-printen blinkt uit in het produceren van mallen en armaturen met complexe geometrieën die ingewikkelde interne structuren of onconventionele vormen kunnen bevatten. Traditionele bewerkingsmethoden kunnen beperkt zijn in het bereiken van een dergelijke complexiteit. Bovendien kunnen 3D-geprinte tools naadloos integreren met automatiseringsprocessen. Slimme functies, zoals sensoren of RFID-technologie, kunnen worden geïntegreerd tijdens het 3D-printproces, waardoor realtime gegevens over productieprocessen worden verkregen. Deze integratie verbetert de efficiëntie, ondersteunt kwaliteitscontrolemaatregelen en sluit aan bij de principes van Industrie 4.0, waar onderling verbonden en geautomatiseerde systemen de moderne productie aandrijven.

Wat zijn de industriële toepassingen van het 3D-printen van mallen en armaturen?

Fabricage en productie

De productie is sterk afhankelijk van 3D-geprinte mallen en armaturen om te helpen bij montage-, las- en kwaliteitscontrolewerkzaamheden. Op maat gemaakte tools zorgen voor een exacte positionering en uitlijning van componenten, waardoor de productie wordt gestroomlijnd en de algehele efficiëntie wordt verbeterd.

Automotive

De auto-industrie profiteert van 3D-geprinte mallen en armaturen voor lassen en assembleren. Op maat gemaakte armaturen behouden de nauwkeurigheid, wat resulteert in een consistente kwaliteit voor verschillende voertuigcomponenten.

Lucht- en ruimtevaart en defensie

Lucht- en ruimtevaartproductie maakt gebruik van 3D-printen om ingewikkelde mallen en armaturen te creëren. Deze gereedschappen helpen bij het assembleren en uitlijnen van componenten, terwijl ze voldoen aan de nauwkeurige en lichtgewicht normen van de industrie.

Elektronische productie

In de elektronica helpen 3D-geprinte mallen en fittingen bij het assembleren en testen van PCB's. Op maat gemaakte armaturen houden componenten op hun plaats, wat de productieproductiviteit en precisie verbetert.

Productie van medische apparatuur

De medische sector maakt gebruik van 3D-geprinte mallen en armaturen om complexe medische instrumenten te assembleren. Op maat gemaakte tools maken precisie en consistentie mogelijk bij de productie van essentiële gezondheidszorgcomponenten.

Verpakking

Deze op maat gemaakte gereedschappen, ontworpen om aan unieke verpakkingsvereisten te voldoen, verbeteren de assemblage, kwaliteitscontrole en algemene productieprocessen. Fabrikanten kunnen de flexibiliteit van 3D-printen gebruiken om snel ingewikkelde mallen en armaturen te ontwerpen en te bouwen die goed passen bij hun verpakkingsmachines en materialen. Deze op maat gemaakte tools zorgen ervoor dat labels, zegels en verpakkingscomponenten consistent en nauwkeurig worden geplaatst, wat bijdraagt aan een hogere productkwaliteit en betrouwbaarheid.

Consumentengoederen, hulpmiddelen en onderzoek

Veel bedrijven in consumentenproducten gebruiken 3D-geprinte apparatuur voor het vormen, assembleren en kwaliteitsmonitoring. Daarnaast gebruiken gieterijen 3D-geprinte sjablonen en armaturen voor metaalgietprocessen. Bij onderzoek en ontwikkeling helpen deze technologieën bij het maken van prototypen en het testen van nieuwe ontwerpen door gebruik te maken van snelle prototypingmogelijkheden.

Welke materialen raden we aan voor het 3D-printen van mallen en armaturen?

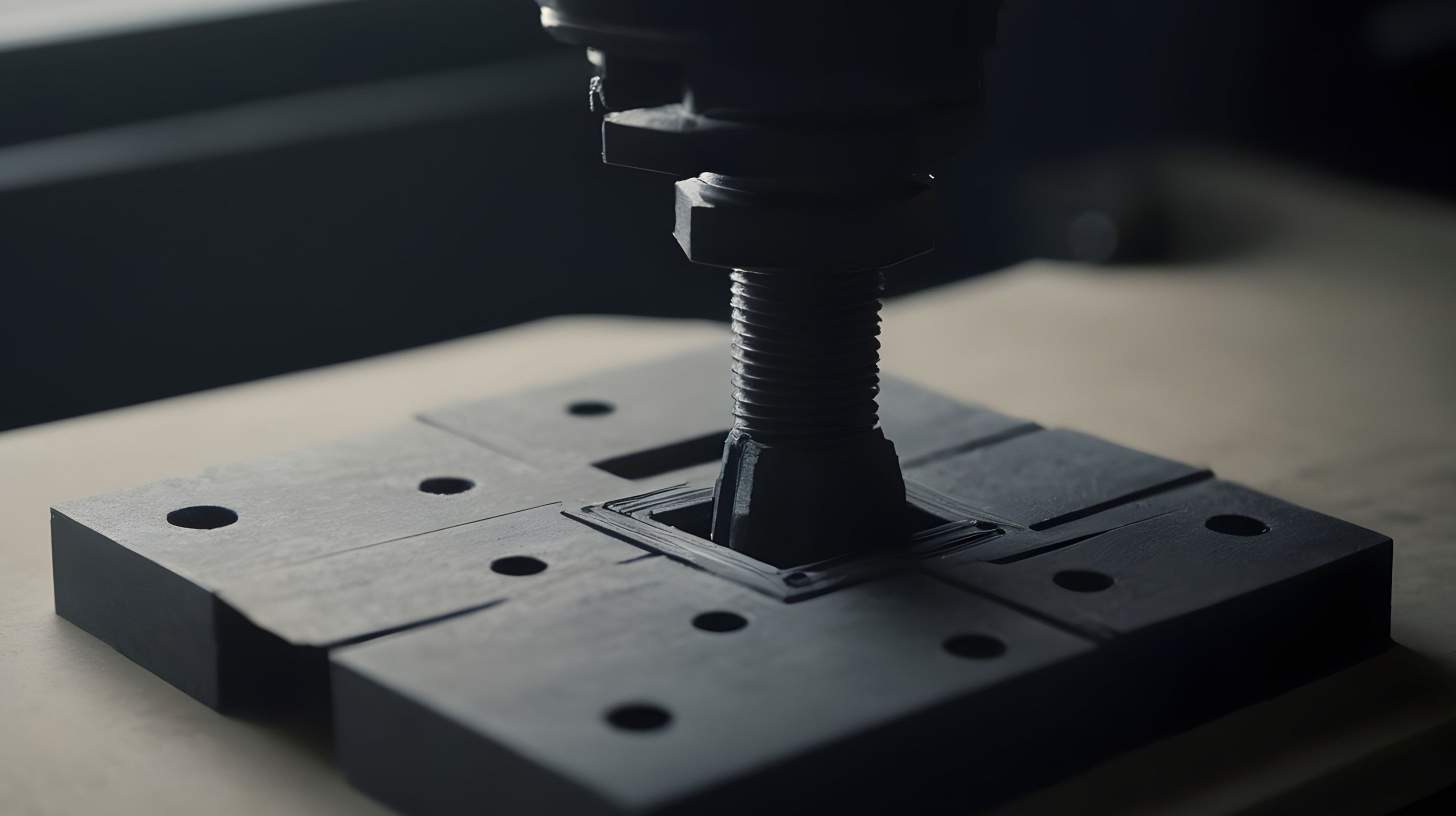

PTG PA12 van ProductionToGo - Geprint op de Nexa3D® QLS 820

PTG PA12 is een hoogwaardig polymeer met superieure detailfijnheid en oppervlakteresolutie. Het heeft ook uitstekende mechanische eigenschappen en weerstand tegen een verscheidenheid aan chemicaliën.

De PTG PA12 kan worden gebruikt voor een breed scala aan mallen en armaturen en zelfs voor medische apparaten met tijdelijk fysiek contact.

Een verscheidenheid aan printers, waaronder de poeder 3D-printers van Nexa3D® zoals de QLS 230, QLS 236, QLS 260, QLS 820 en de Stratasys® H350, kunnen dit materiaal met precisie printen zonder het gebruik van support-structuren, waardoor u ontwerpen kunt maken ingewikkelde structuren.

QLS 820

QLS 260

QLS 236

QLS 230

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

ULTEM™ 1010 resin van Stratasys® - Geprint op de Stratasys® Fortus® 450mc

ULTEM™ 1010-resin is een duurzame 3D-printsubstantie gemaakt van hoogwaardig thermoplastisch polyetherimide (PEI). Het biedt een grote hittebestendigheid en de laagste thermische uitzettingscoëfficiënt onder FDM-materialen.

Met zijn hoge sterkte-eigenschappen is ULTEM 1010-resin het sterkste FDM-materiaal en ideaal voor veeleisende en gespecialiseerde toepassingen zoals lichtgewicht composietgereedschappen. ULTEM™ 1010 CG (gecertificeerde kwaliteit) voldoet aan de industrienormen voor biocompatibiliteit en voedselveiligheid, waaronder ISO 10993, USP Class VI en NSF 51.

De Fortus® 450mc levert nauwkeurige, betrouwbare prestaties waarmee u productiekosten kunt besparen. De bewezen betrouwbaarheid en het vermogen om de ULTEM™ 1010 te gebruiken, maken het tot een vertrouwde 3D-printoplossing voor fabrikanten in de lucht- en ruimtevaart-, automobiel-, spoorweg-, olie- en gas- en commerciële productenindustrie.

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

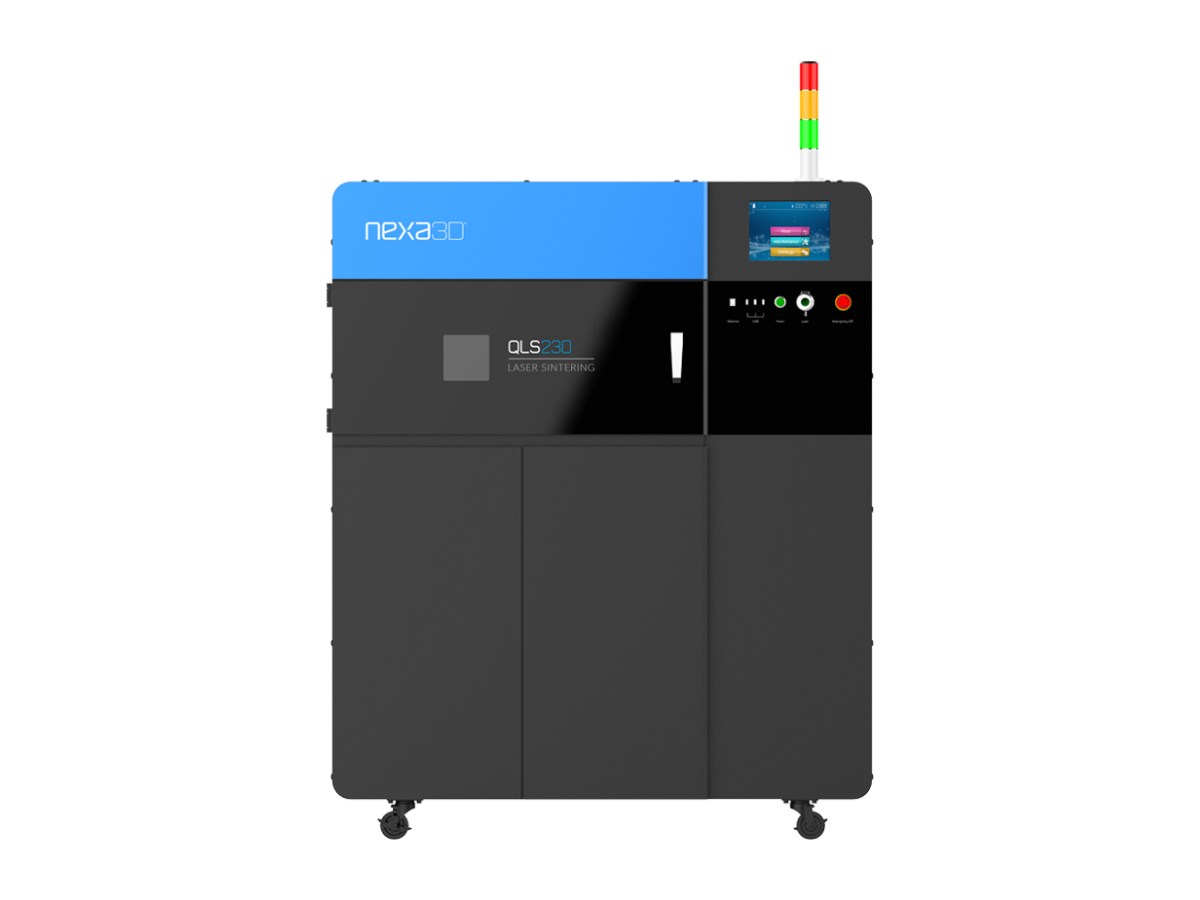

ToolingX CF van Roboze - Geprint op de Roboze ARGO 500

ToolingX CF, een van de meest populaire 3D-printmaterialen in de lucht- en ruimtevaartindustrie, is een met koolstofvezel gevuld composietmateriaal dat lichtgewicht, chemisch bestendig en mechanisch bestendig is.

Het is vrijwel volledig onoplosbaar in organische oplosmiddelen onder de 200 °C, waardoor het geschikt is voor gebruik in toepassingen waarbij bijtende of moeilijk te hanteren chemicaliën betrokken zijn. Roboze ToolingX CF is door zijn ontwerp vlambestendig vanwege de chemische structuur en zelfdovende eigenschappen.

De Roboze ARGO 500 is een industriële 3D-printer op hoge temperatuur met een extruder die 450°C kan bereiken en een bouwomhulsel dat tot 180°C kan verwarmen. De ARGO 500 werkt met de ToolingX CF en kan grootformaat mallen en opspanningen produceren met een positioneringsnauwkeurigheid van 10 µm en consistente reproduceerbaarheid.

ARGO 500

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

ABS-ESD7-filament van Stratasys® - Geprint op de Stratasys® F370®CR

Acrylonitril-butadieen-styreen elektrostatisch dissipatief, of ABS-ESD7, is een ABS-thermoplastisch materiaal dat statische elektriciteit kan afvoeren. Het voorkomt dat statische energie zich ophoopt, waardoor ontladingen worden voorkomen en andere zaken zoals stof, poeder en kleine deeltjes worden aangezogen.

Het FDM-materiaal ABS-ESD7 is een filament met de sterkte en duurzaamheid van ABS. Het maakt gebruik van ESD-ready ABS-materiaal en wordt gebruikt voor het printen van prototypes, mallen, elektronische steunen en armaturen en wordt gebruikt voor andere elektrostatisch gevoelige toepassingen.

De industriële FDM 3D-printers van Stratasys®, zoals de F370®CR uit de F123CR Composite Ready Series, die hoogwaardige koolstofvezelmaterialen levert op een betrouwbaar, gebruiksvriendelijk industrieel printerplatform, zijn speciaal gemaakt voor het printen van de ABS-ESD7 gloeidraad.

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

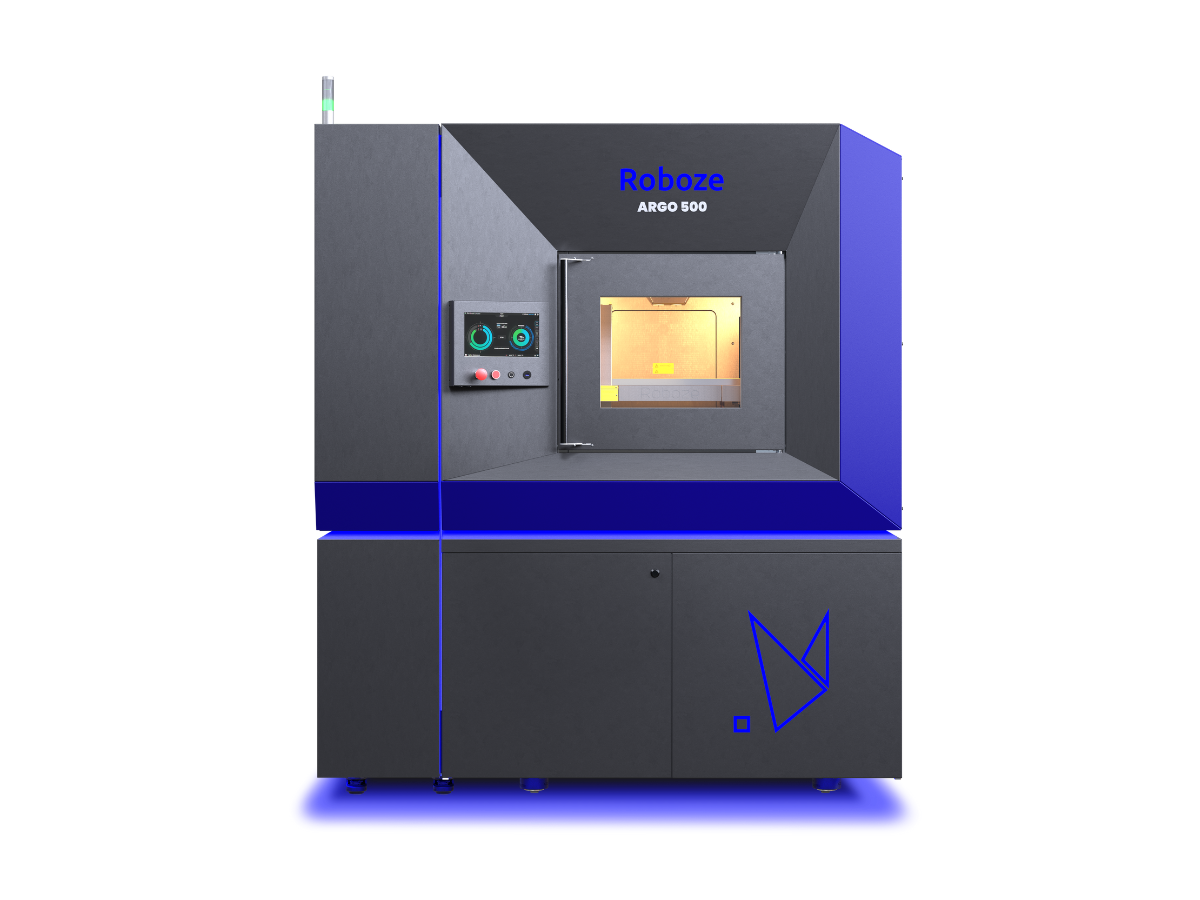

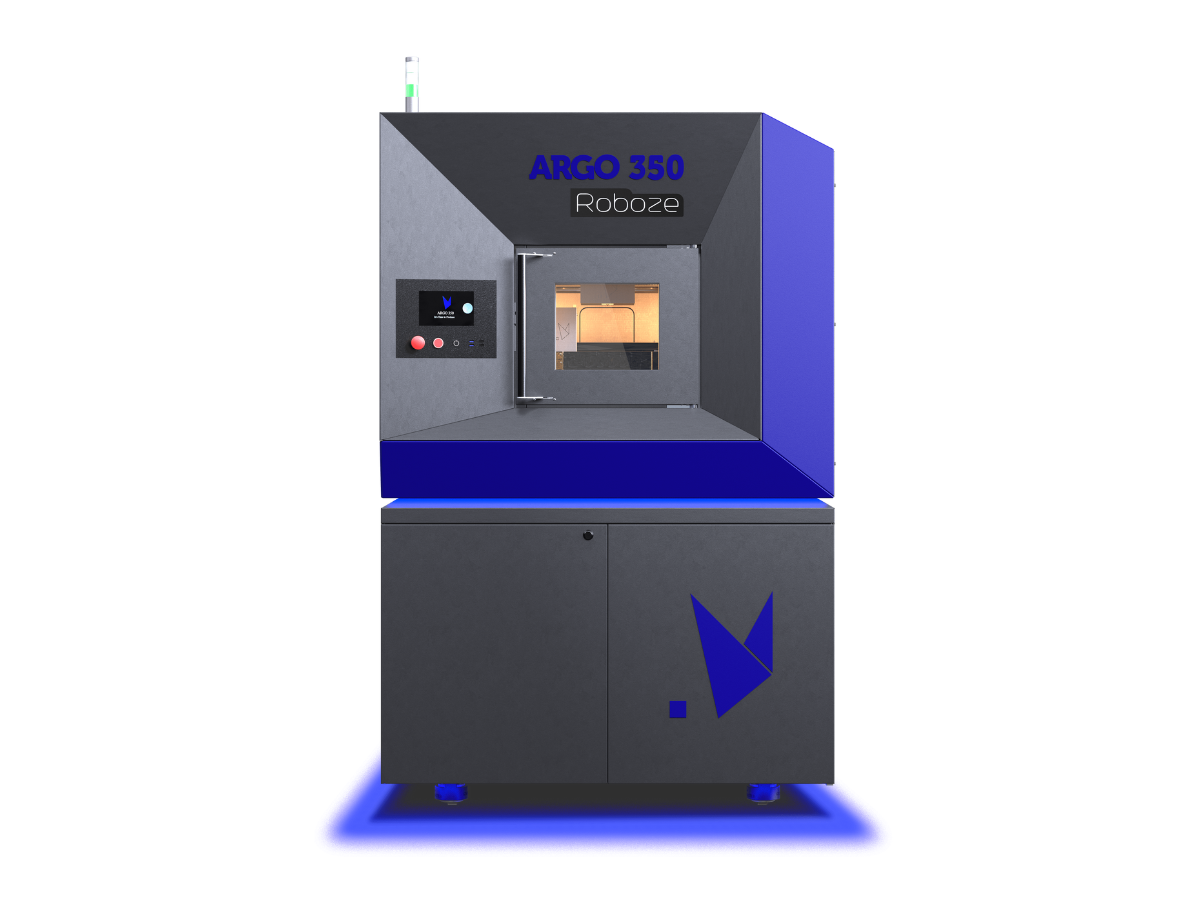

TPU-ESD-filament van 3DXTECH - Geprint op de Roboze ARGO 350

Het thermoplastische 3DXSTAT™ ESD-Flex TPU [90A] [thermoplastisch polyurethaan]-elastomeer van technische kwaliteit werd geselecteerd vanwege zijn hoge flexibiliteit, printgemak, chemische bestendigheid en duurzaamheid. De doeloppervlakteweerstand van 3DXSTAT™ ESD Flex-elastomeerfilament is 10^3 Ohm en is ontworpen om ESD-veilige elektrische geleiding te bieden.

Vanwege de sterke rek van het filament van meer dan 300%, Shore 90A semi-flex hardheid, minimale vochtopname die de flexibiliteit behoudt, zelfs bij lage temperaturen, zijn mallen en armaturen, behuizingen, transport-, meet- en detectietoepassingen typische ESD-toepassingen van dit filament.

De ARGO 350 van de Italiaanse fabrikant Roboze print het TPU-ESD-filament van 3DXTECH met uitstekende kwaliteiten. Met de industriële printer produceert u uw onderdelen binnen enkele uren. Creëer afgewerkte mallen en opspanningen op groot formaat met een 3D-printer met een positioneringsnauwkeurigheid van 10 µm en consistente herhaalbaarheid.

ARGO 350

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

FDM Nylon 12CF (koolstofvezel) van Stratasys® - Geprint op de Stratasys® Fortus® 450mc

FDM Nylon 12 koolstofvezel (Nylon 12CF) is een combinatie van nylon 12 en gehakte koolstofvezel die de hoogste buigsterkte en stijfheid-gewichtsverhouding van elk FDM-materiaal bereikt. Nylon 12CF biedt ook een schonere toevoegingsmethode voor koolstofvezels dan SLA, terwijl dezelfde sterkte-eigenschappen behouden blijven.

In sommige toepassingen zijn de sterkte en stijfheid voldoende om metaal te vervangen. Vervang zware metalen mallen en armaturen door lichtere, ergonomischere FDM-gereedschappen van koolstofvezel. Functionele prototypes van koolstofvezel zijn een snellere manier om ontwerpen te valideren dan dure en tijdrovende metalen prototypes.

De Fortus® 450mc levert nauwkeurige, betrouwbare prestaties, waardoor u de productie kunt versnellen en productiekosten kunt besparen. De bewezen betrouwbaarheid en het vermogen om FDM Nylon 12CF (koolstofvezel) te gebruiken, maken het tot een vertrouwde 3D-printoplossing voor fabrikanten in de lucht- en ruimtevaart-, automobiel-, spoorweg-, olie- en gas- en commerciële productenindustrie.