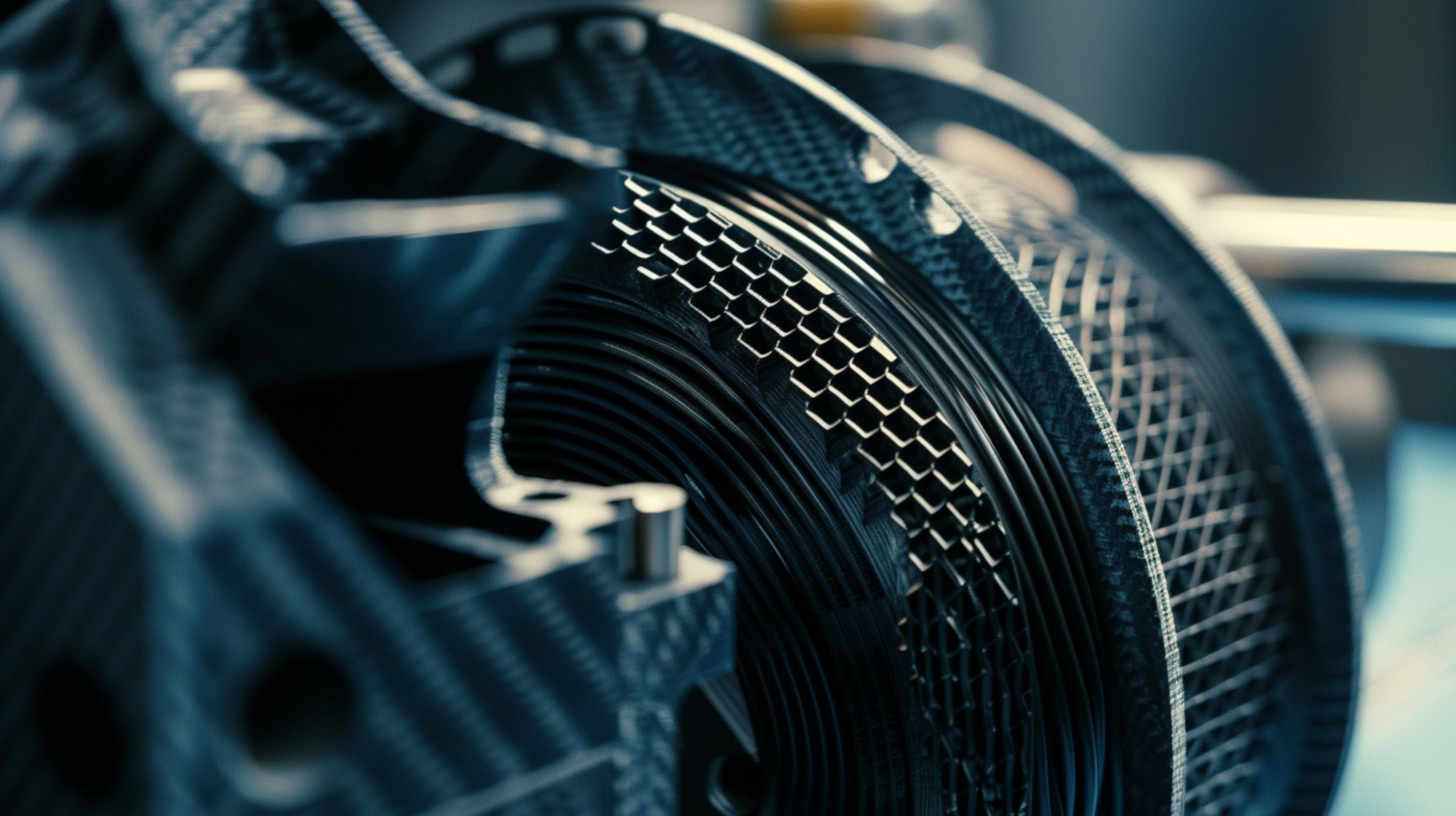

Wat is koolstofvezel?

Bij 3D-printen verwijst de term ‘koolstofvezel’ naar een composietmateriaal waarbij koolstofvezels zijn ingesloten in een polymeermatrix, waardoor ze worden versterkt. In de wereld van 3D-printen heeft de term koolstofvezel geen gestandaardiseerde formule. In plaats daarvan verwijst het naar een type filament of materiaal dat wordt gebruikt bij additieve productie om objecten te creëren die profiteren van de sterkte, stijfheid en het lichte gewicht van koolstofvezels in een polymeermatrix. Dit composietmateriaal wordt vaak gebruikt voor het vervaardigen van hoogwaardige en duurzame componenten in verschillende industrieën, waaronder de lucht- en ruimtevaart, de auto-industrie en de industriële productie.

Wat zijn de voordelen van 3D-printen van koolstofvezelonderdelen?

Uitzonderlijke sterkte en lichtgewicht eigenschappen

Een van de belangrijkste voordelen van 3D-printen met koolstofvezelcomposieten is de hoge sterkte-gewichtsverhouding die koolstofvezels bieden. De intrinsieke sterkte van koolstofvezels, gecombineerd met hun lichtgewicht karakter, leidt tot onderdelen die een uitstekende structurele integriteit behouden, terwijl ze aanzienlijk lichter zijn dan traditionele materialen. Dit is vooral handig in industrieën zoals de luchtvaart en de automobielindustrie, waar het verminderen van het gewicht met behoud van sterkte cruciaal is voor de prestaties en het brandstofverbruik.

Ontwerpflexibiliteit en complexe geometrie

3D-printen met koolstofvezel biedt uitzonderlijke ontwerpveelzijdigheid, waardoor ingewikkelde en geavanceerde vormen kunnen worden geproduceerd die met traditionele technologieën moeilijk of zelfs onmogelijk te vervaardigen zijn. Het additieve karakter van 3D-printen stelt ingenieurs en ontwerpers in staat structuren te optimaliseren op sterkte en functionaliteit, wat resulteert in nieuwe ontwerpen. Deze flexibiliteit is vooral handig voor bedrijven die op maat gemaakte en zeer gespecialiseerde componenten nodig hebben.

Materiaalefficiëntie en minder afval

3D-printen met koolstofvezels produceert minder materiaalverspilling dan traditionele productiemethoden. Het additieve productieproces creëert onderdelen laag voor laag, waarbij alleen materiaal wordt gebruikt waar dat nodig is. Deze efficiëntie in materiaalverbruik bespaart niet alleen geld, maar draagt ook bij aan duurzaamheidsdoelstellingen door de totale verspilling te minimaliseren. De combinatie van sterkte en materiaalefficiëntie maakt 3D-printen met koolstofvezel een aantrekkelijk alternatief voor het vervaardigen van hoogwaardige componenten met behoud van hulpbronnen.

Wat zijn de toepassingen van 3D-geprinte koolstofvezelcomponenten?

Lucht- en ruimtevaart - Structurele componenten en onbemande luchtvoertuigen

3D-printen met koolstofvezel wordt vaak gebruikt in vliegtuigen om lichtgewicht structurele componenten te produceren, zoals beugels, panelen en interieurcomponenten. De combinatie van sterkte en een laag gewicht verbetert het brandstofverbruik en de algehele prestaties van vliegtuigen en ruimtevaartuigen.

De lichtgewicht en toch robuuste eigenschappen van met koolstofvezel versterkte 3D-geprinte onderdelen maken ze ideaal voor het produceren van componenten voor onbemande luchtvaartuigen (UAV's). Dit omvat frames, vleugels en andere structurele onderdelen die een hoge mate van sterkte en stijfheid vereisen.

Automotive - Functionele prototypes en op maat gemaakte auto-onderdelen

3D-printen met koolstofvezel wordt in de autosector gebruikt om werkende prototypes van auto-onderdelen te creëren. Dit maakt snellere iteraties in het ontwerpproces mogelijk en helpt bij het testen van de prestaties van zaken als motorcomponenten en interieuraspecten.

De mogelijkheid om met koolstofvezel in 3D te printen maakt het personaliseren van auto-elementen mogelijk, zoals lichtgewicht carrosseriepanelen, spoilers en interieurcomponenten. Dit verhoogt de brandstofefficiëntie en verbetert het algehele uiterlijk van krachtige auto's.

Industriële productie - Gereedschappen en armaturen en eindgebruiksonderdelen voor machines

3D-printen met koolstofvezel wordt in industriële omgevingen gebruikt om duurzame en lichtgewicht apparatuur en armaturen te creëren. Dit omvat mallen, gietvormen en montagehulpmiddelen die profiteren van de hoge sterkte-gewichtsverhouding van met koolstofvezel versterkte materialen.

Het gebruik van 3D-printen met koolstofvezel breidt zich snel uit naar het vervaardigen van eindgebruiksonderdelen voor industriële machines. De structurele voordelen van koolstofvezel maken de fabricage mogelijk van componenten die zowel sterkte als precisie vereisen, zoals tandwielen en beugels

Welke materialen raden wij aan voor 3D-printen met koolstofvezel?

PA11 CF van Nexa3D® - Geprint op de Nexa3D® QLS 260

PA11 CF (Carbon Fiber) van Nexa3D® is een duurzaam alternatief voor PA12, een materiaal gemaakt uit een biologische component; ricinusolie met een uitstekende robuustheid, ductiliteit en slagsterkte.

Dit is een uitstekend materiaal voor SLS en is vooral geschikt voor de productie van duurzame materialen. Dit materiaal heeft een hoge rek vóór breuk-elastisch, is zeer slagvast, heeft een goede vervormbaarheid en buigzaamheid en kan worden gebruikt voor toepassingen in huidcontact.

Met een ongeëvenaarde cyclustijd van 21 uur maakt de Nexa3D® QLS 260 gebruik van een enkele CO2-laser van 60 watt die PA11 CF-productiecomponenten en prototypes met hoge mechanische en thermische eigenschappen kan vervaardigen.

QLS 260

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

FDM Nylon 12CF (koolstofvezel) van Stratasys® - Geprint op de Stratasys® Fortus® 450mc

FDM Nylon 12 koolstofvezel (Nylon 12CF) is een combinatie van nylon 12 en gehakte koolstofvezel die de hoogste buigsterkte en stijfheid-gewichtsverhouding van elk FDM-materiaal bereikt. Nylon 12CF biedt ook een schonere toevoegingsmethode voor koolstofvezels dan SLA, terwijl dezelfde sterkte-eigenschappen behouden blijven.

In sommige toepassingen zijn de sterkte en stijfheid voldoende om metaal te vervangen. Vervang zwaar metalen gereedschap door lichter, ergonomischer FDM-gereedschap van koolstofvezel. Functionele prototypes van koolstofvezel zijn een snellere manier om ontwerpen te valideren dan dure en tijdrovende metalen prototypes.

De Fortus® 450mc levert nauwkeurige, betrouwbare prestaties, waardoor u de productie kunt versnellen en productiekosten kunt besparen. De bewezen betrouwbaarheid en het vermogen om FDM Nylon 12CF (koolstofvezel) te gebruiken, maken het tot een vertrouwde 3D-printoplossing voor fabrikanten in de lucht- en ruimtevaart-, automobiel-, spoorweg-, olie- en gas- en commerciële productenindustrie.

Laat uw componenten nu 3D printen! Heb je nog vragen? Neem contact op met onze experts!

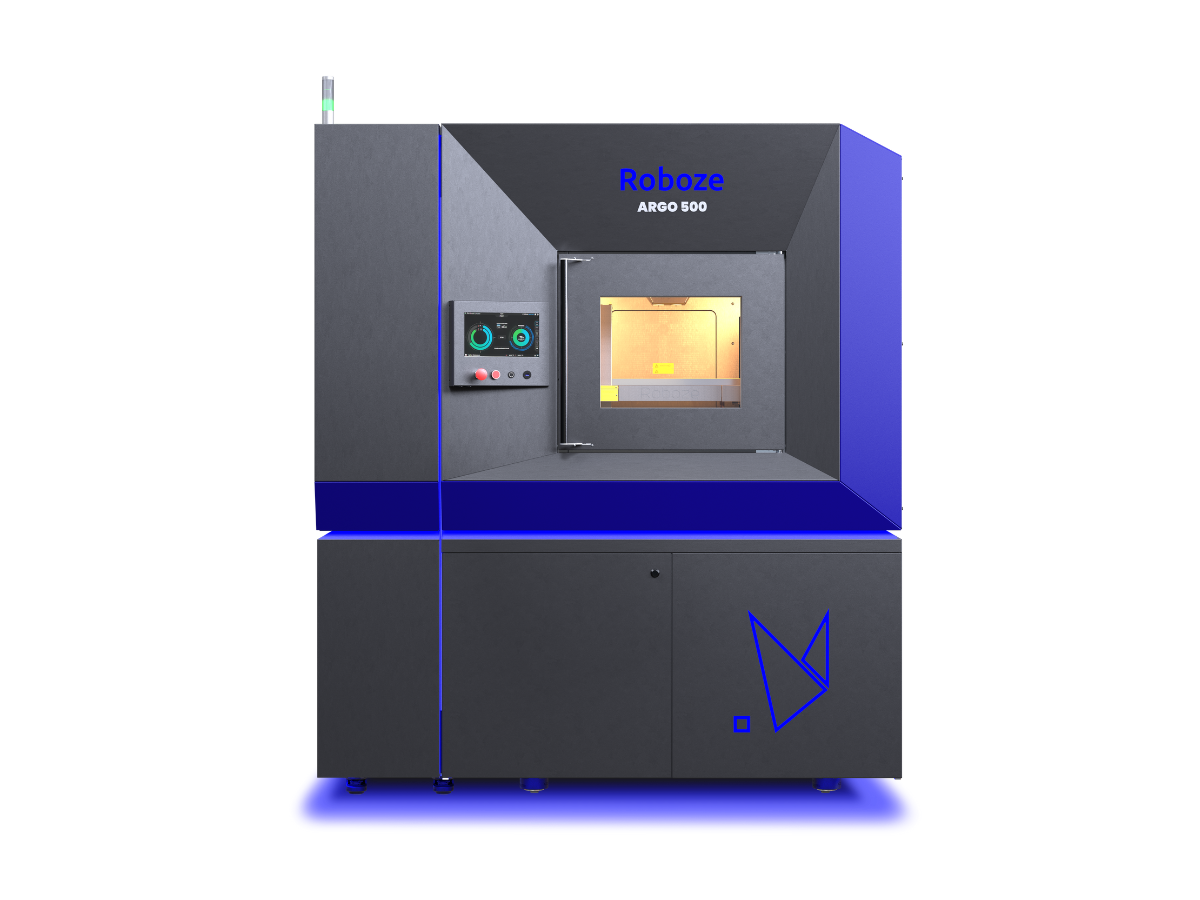

Carbon PA (PRO) van Roboze - Geprint op de Roboze ARGO 500

Carbon PA (PRO) is een composietmateriaal waarin gehakte koolstofvezels in een polyamidematrix zijn verwerkt. Het versterken van de semi-kristallijne PA 6-kunststof met gehakte koolstofvezels levert een substantieel sterker materiaal op dan standaard polyamide.

Het met koolstofvezel versterkte polyamide van Roboze biedt uitzonderlijke mechanische sterkte, stijfheid en thermische weerstand. Bovendien is de polyamidematrix robuust bij lage temperaturen en gemakkelijk te verwerken, wat het een ideaal alternatief maakt voor metaalvervangingstoepassingen.

De Roboze ARGO 500 is een industriële 3D-printer op hoge temperatuur met een extruder die 450°C kan bereiken en een bouwomhulsel dat tot 180°C kan verwarmen. De ARGO 500 werkt met Carbon PA (PRO) en kan grootformaat onderdelen produceren met een positioneringsnauwkeurigheid van 10 µm en consistente reproduceerbaarheid.

ARGO 500