Koolstofvezel is een van de meest populaire materialen in verschillende industrieën. Vooral wanneer buitengewone sterkte of een lichtgewicht vervanging voor metalen nodig is, zoals in de auto- of luchtvaartindustrie, is het gebruik van koolstofvezel ideaal.

Deze vezels hebben een diameter van vijf tot zeven micrometer en worden in het basismateriaal verwerkt om de eigenschappen van de koolstofvezels te combineren met die van het basismateriaal. Er kunnen veel verschillende materialen als basismateriaal worden gebruikt, van ABS tot nylon en PETG.

De blogpost van vandaag zal zich richten op de voordelen en unieke mogelijkheden die het gebruik van koolstofvezelcomposieten kan bieden. Ik zal de individuele eigenschappen opsommen die door koolstofvezels worden verbeterd en kort uitleggen wat de koolstofvezels precies bereiken en hoe dit uw productie helpt.

Sterkte

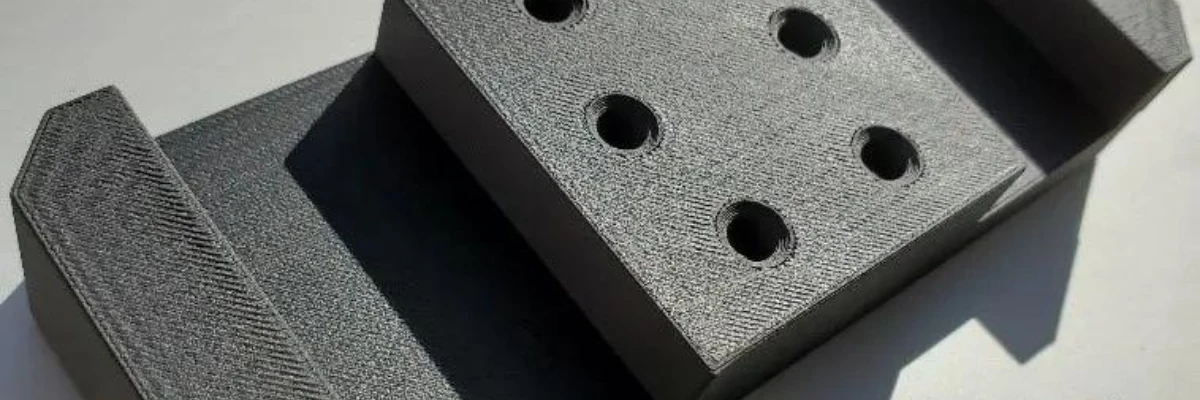

Een van de belangrijkste argumenten voor koolstofvezelversterkte materialen is de verhoogde sterkte van de 3D-geprinte componenten, dankzij de verbinding met het basismateriaal. Vooral wanneer de koolstofvezels worden gecombineerd met een basismateriaal zoals polyamide, dat al een zeer hoge sterkte heeft, kunnen componenten met een maximale sterkte worden geproduceerd.

Deze gemaximaliseerde sterkte stelt componenten in staat om een absoluut maximum aan mechanische belasting te weerstaan voordat vervorming optreedt. Dit is essentieel, bijvoorbeeld voor componenten in personenauto's of vliegtuigonderdelen zoals rotorbladen, om de enorme belastingen tijdens gebruik te kunnen weerstaan.

Stevigheid

Stevigheid is zeer vergelijkbaar met sterkte. Het versterken van het matrixmateriaal met koolstofvezels vergroot het vermogen van componenten om externe mechanische belastingen te weerstaan voordat ze breken.

Dit vermogen is ook zeer gewaardeerd in industrieën waar componenten hoge externe krachten moeten weerstaan. Naast de eerder genoemde industrieën zijn dit ook de defensie- en gereedschaps- en malindustrie.

Chemische weerstand

Koolstofvezels zijn zeer resistent tegen de meeste chemicaliën. Dit betekent dat de chemische weerstand van de matrixmaterialen aanzienlijk kan worden verbeterd, hoewel chemisch gevoelige basismaterialen niet ineens tegen alle chemicaliën kunnen. Ergo, een bepaalde basisweerstand moet al aanwezig zijn in het basismateriaal.

Koolstofvezelversterkte materialen zijn daarom ideaal voor gebruik in toepassingen en industrieën waar er een hoge en constante chemische belasting is, zoals elektroplating.

Hittebestendigheid

Koolstofvezels verbeteren niet alleen de weerstand tegen chemicaliën, maar ook tegen hitte. Koolstofvezel heeft zelf een smeltpunt van meer dan 3.000 °C, wat betekent dat met de juiste basismaterialen een temperatuur voor vervorming door hitte van meer dan 400 °C geen probleem meer is, zoals het Roboze Carbon PEEK Filament indrukwekkend aantoont.

Deze verhoogde hittebestendigheid opent verdere potentiële toepassingen, zoals in de luchtvaartindustrie, waar de structurele en functionele integriteit van een component in een noodsituatie het verschil kan maken tussen succes en falen, of zelfs leven en dood.

Corrosiebestendigheid

Onze laatste verhoogde weerstand leidt ons naar de weerstand tegen corrosie, dat wil zeggen de reactie van een component op de omgeving. Vooral voor buitentoepassingen zijn koolstofvezelversterkte materialen ideaal om corrosieprocessen zoals roest in hun componenten volledig te vermijden.

Naast de auto-industrie is spoorvervoer een andere buitentoepassing. Componenten met koolstofvezels zorgen er onder andere voor dat de rails beter bestand zijn tegen hun omgeving, wat de spoorindustrie veel geld kan besparen.

Biocompatibiliteit

Koolstofvezels kunnen ook punten scoren in de medische sector. Ze kenmerken zich door uitstekende biocompatibiliteit, wat betekent dat kort- en langdurig contact met koolstofvezelcomponenten niet gepaard gaat met complicaties.

Dit opent een breed scala aan medische toepassingen. Of het nu gaat om protheses, orthesen of zelfs tandheelkundige indicaties – koolstofvezelversterkte materialen maken deze toepassingen op een kosteneffectieve en hoogwaardige manier mogelijk.

Lichtgewicht

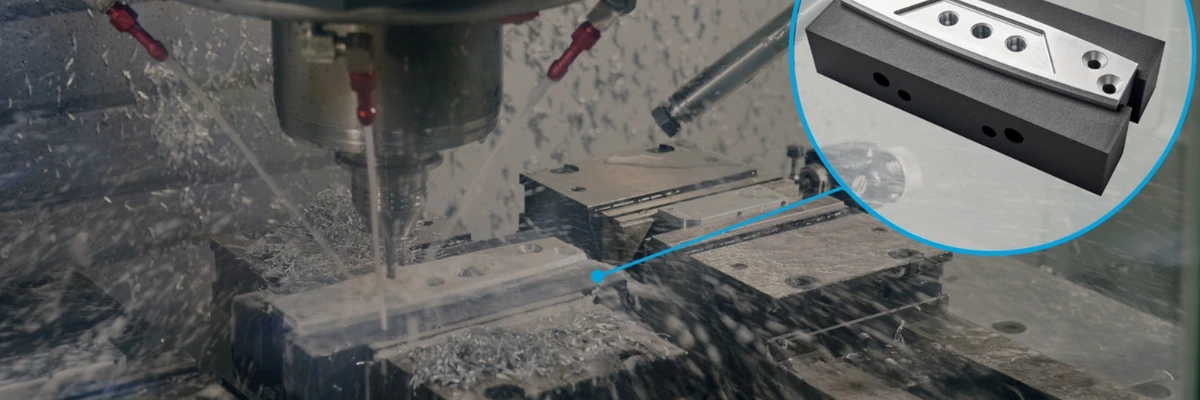

Niet te vergeten is een van de belangrijkste kenmerken van koolstofvezels: hun enorme lichtgewicht, gecombineerd met de al besproken sterkte en stijfheid. Hierdoor zijn materialen die met koolstofvezels zijn versterkt een ideaal alternatief voor metalen componenten, die fundamenteel veel zwaarder en ook veel duurder te produceren zijn.

Dit lage gewicht is een enorm voordeel, vooral voor mobiliteitsapplicaties. Hoe lichter het vervoermiddel, hoe minder energie nodig is om het te verplaatsen. De klimaatvriendelijke inspanningen van de auto- en luchtvaartindustrie worden op deze manier een grote stap vooruit geholpen door het gebruik van koolstofvezelversterkte materialen.

Naast het algemene lage gewicht van koolstofvezels kan additive manufacturing ook worden gebruikt om complexe interne structuren zoals roosterstructuren of holtes te produceren, wat het gewicht van een component verder kan verlagen.

Conclusie

De voordelen die in deze blogpost zijn gepresenteerd, zijn slechts het topje van de ijsberg. Afhankelijk van de toepassing bieden koolstofvezelversterkte materialen een hele reeks andere voordelen die uw componenten van goed naar ideaal kunnen transformeren.

Als u al een project in gedachten heeft dat zou profiteren van het gebruik van koolstofvezels, stuur ons dan hier uw CAD-bestand en we nemen zo snel mogelijk contact met u op om uw project te valideren.

Bedankt voor uw aandacht – en tot de volgende blogpost!